Канал Анкориджа, неотъемлемая часть судоходства с доступом к гавани Нью-Йорка и остальной части порта Нью-Йорка и Нью-Джерси, является одной из наиболее интенсивно используемых водных транспортных артерий в мире. Ожидается, что будущие объемы грузов удвоятся в течение следующего десятилетия и, возможно, увеличатся в четыре раза через 40 лет. Канал должен быть углублен, чтобы принимать грузовые мега-корабли нового поколения, осадка которых превышает 14 м (нынешняя глубина Анкориджского канала), и обеспечить возможность города извлечь выгоду из ожидаемого увеличения этого сектора экономика.

Используя финансирование, санкционированное федеральным правительством, администрация порта Нью-Йорка, штат Нью-Джерси (PANYNJ), и Инженерный корпус армии США (USACOE) приступили к дноуглубительным работам, чтобы углубить Анкориджский канал до 15 м ниже средней малой воды на протяжении 5800 м, от моста Верразано-Нарроуз до слияния канала с каналом Порт-Джерси.

Однако для завершения проекта пришлось демонтировать два существующих сифона, принадлежащих NYCEDC, что в конечном итоге потребовало замены туннеля большего размера. Для нового сифона требуется туннель диаметром 3,6 м и длиной 2883 м. NYCEDC отвечает за строительство проекта стоимостью 300 миллионов долларов США от имени Департамента охраны окружающей среды Нью-Йорка.

Разработанный CDM/Hatch Mott McDonald, подповерхностные исследования для нового сифона включали 38 морских бурений, 36 бурений вала и береговой стороны, прессометрические испытания в девяти точках и полевые испытания на сдвиг лопастей в восьми точках вдоль трассы.

Новый сифон будет завершен засыпным стальным сварным водопроводом длиной 1,2 м. Также будет установлена ??полная засыпка вокруг стояков в шахтах. Водопроводная магистраль, соединяющая тоннель с существующей системой, будет проложена открытым способом. В ходе микротоннелирования будут проложены два дополнительных перехода длиной около 99 м и 37 м под железной дорогой Статен-Айленда.

После завершения строительства нового туннеля существующие сифоны будут выведены из эксплуатации и заброшены. Новый туннель будет служить резервной копией основного водного туннеля Ричмонда глубиной 900 футов, который был построен под гаванью между Бруклином и Стейтен-Айлендом в 1960-х годах через скальные породы.

ТОННЕЛЕПРОБИРАТЕЛЬНАЯ МАШИНА

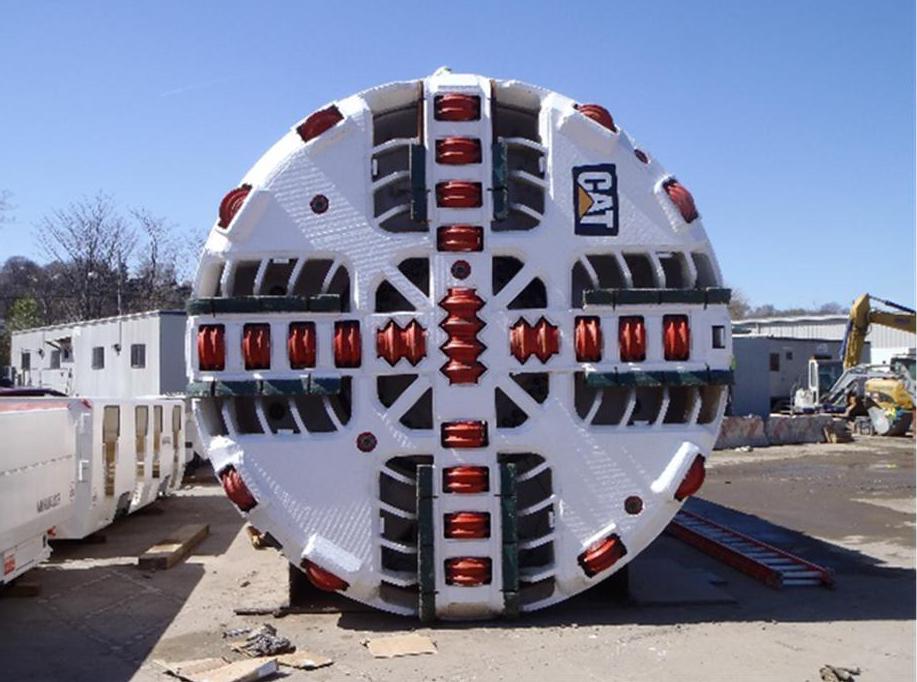

Субподрядчик по прокладке тоннеля, Tully/OHL USA JV, в 2012 г. приобрел у компании Caterpillar ТБМ EPB диаметром 3,6 м. Эта ТБМ, получившая название «Пэт», была разработана для прохода через сильно изменчивые глины и пески в полностью гидростатических условиях. Машина была разработана специально для трудного подводного вождения и выдерживает потенциальное гидростатическое давление до 8 бар. Он был запущен с глубины 35 м, внутренний диаметр 8,5 м. Стэйтен-Айлендский ствол, ведущий к скважине глубиной 24,3 м и внутренним диаметром 7,3 м. Бруклинская шахта. Подрядчик рассчитывал, что средняя скорость продвижения составит 17 м в день (см. рис. 2-3).

Рис. 2. Вид сбоку на ТБМ CAT.

Рис. 3. Режущая головка CAT TBM.

УРАГАН И НАВОДНЕНИЕ

К сожалению, владельцы проекта Siphons и совместного предприятия Tully/OHL USA потерпели серьезную неудачу, когда в конце октября 2012 года суперураган «Сэнди» принес паводковые воды в Нью-Йорк и ураганный ветер со скоростью 145 км/ч. 29 октября суперураган «Сэнди» поднял уровень воды на Статен-Айленде на три фута выше столетнего уровня наводнения. Защитные бетонные ограждения вокруг ствола и мешки с песком в устье туннеля были преодолены, и почти 113-метровая машина полностью погрузилась под морскую воду после проходки всего 460 м (см. рис. 4-5).

Рисунок 4. Тоннель после наводнения.

Рис. 5. Внутри ТБМ, вид вперед на приводные двигатели и шлюз, частично погруженный в воду.

После урагана из ТБМ откачали воду, и бригады были отправлены в туннель для выполнения необходимого технического обслуживания. Рабочие, представляющие местный профсоюз рабочих 147 города Нью-Йорка (ласково называемые «песками»), и механики из местного профсоюза 15 IOUE под руководством руководства Tully/OHL USA защитили важные компоненты подшипника, обеспечив полное погружение полости подшипника в чистое масло. . Затем машина простаивала до конца июля 2013 года, когда к производителям ТБМ обратились с предложением переоборудовать машину, чтобы можно было продолжить работу над проектом (см. рис. 6).

Рис. 6. Бригада осматривает редукторы на застрявшей ТБМ.

ПЕРЕРАБОТКА ТБМ

Среди потенциальных кандидатов на реконструкцию ТБМ были Herrenknecht из Германии, Caterpillar (CAT) Tunneling Company из Канады, которая производила ТБМ, и компания Robbins, базирующаяся в Солоне, штат Огайо. Роббинс отправился на Статен-Айленд в конце июля 2013 г. и провел всестороннее обследование сильно корродированной машины, сильно поврежденной соленой водой, и подготовил подробное предложение (см. рис. 7). Предложение содержало подробное описание объема работ и включало пункт, устанавливающий условия бонуса или штрафа за завершение ремонта в середине декабря.

2013. В это время CAT объявила о закрытии своего туннельного подразделения. Компания Robbins была выбрана для выполнения ремонта, и сразу же на площадку Статен-Айленда была отправлена команда, чтобы начать. В состав группы входили руководитель выездного обслуживания, технические специалисты и руководитель проекта.

Рисунок 7. Пример коррозии в соленой воде – элементы управления разгрузочным устройством сегмента.

Стратегия реконструкции

Общий план реконструкции заключался в демонтаже одиннадцати задних козловых кранов и ленточного конвейера из туннеля и их доставке грузовиком на предприятие Роббинса в Солоне, где можно было полностью очистить, оценить и отремонтировать дублирующее устройство (см. рис. 8-9). . Оставшиеся два портала, винтовой конвейер, устройство для установки сегментов, стационарный щит и передний щит необходимо будет отремонтировать на месте в туннеле. Сегментированная бетонная облицовка туннеля не позволяла убрать эти предметы.

По объему работ резак и коренной подшипник ТБМ были исключены из реконструкции, так как они находились под давлением грунта и недоступны. Команде Роббина необходимо будет завершить ремонт с учетом неизвестных факторов, таких как состояние ножевого вала. К счастью, всего за две недели до урагана подрядчик завершил гипербарическую операцию по замене режущих инструментов, так что предполагалось, что все в достаточно хорошем состоянии.

Участвующие стороны немедленно приступили к двустороннему подходу: доставке демонтированного оборудования в Солон и составлению плана ремонта оставшихся предметов на месте. К началу августа порталы вернулись в Солон, и производство приступило к осмотру и разборке оборудования, чтобы оценить и при необходимости заказать элементы. На месте 15 местных механиков и 147 местных рабочих усердно работали над идентификацией, разборкой и оценкой компонентов системы. Основные неисправные компоненты, такие как растворонасосы, приводные двигатели и гидравлические блоки ходовой части, были отправлены грузовиком обратно в Солон для ремонта, в то время как менее сложные детали были заказаны для доставки непосредственно на площадку. Кроме того, была выбрана местная мастерская по поставке гидравлических систем, которая обеспечит возможность изготовления на месте шлангов диаметром до 2 дюймов. Таким образом, замена изношенных шлангов может производиться по мере необходимости, экономя драгоценное время.

К сентябрю 2013 г. порталы в Солоне были переоборудованы, основная часть оценок на месте была завершена, и рабочие приступили к очистке и замене рукавов передних щитов и первых двух порталов. Стальные детали машины были зачищены абразивом, затем отшлифованы и перекрашены.

Проблемы переделки

Бригада Роббинса была нанята для руководства персоналом на месте по замене проржавевших гидравлических компонентов и всего нового электрического — от частотно-регулируемых приводов до ПЛК и проводки — внутри небольшого туннеля под давлением воды 3 бар. Таким образом, во время ремонта необходимо было постоянно контролировать давление грунта. Машина была остановлена с включенными толкающими цилиндрами, поэтому некоторые компоненты не могли быть заменены или оценены до запуска машины.

Внедрение порталов началось в начале ноября, и продолжалась работа по согласованию и установке всех замененных компонентов в передних щитах, а также по соединению электрических и гидравлических проводов между порталами и ТБМ. К середине декабря 2013 года все порталы и оборудование были возвращены на площадку Статен-Айленда, а большинство компонентов было повторно введено в туннель.

Тем временем система управления ТБМ подвергалась обратному проектированию. Команда заранее поняла, что предыдущее программирование управления будет непригодным с учетом замены ПЛК, и была собрана элитная команда технических специалистов по ПЛК Robbins, чтобы перепрограммировать машину на месте.

Поскольку у команды было лишь ограниченное количество сборочных чертежей из руководства CAT, большую часть реконструкции, включая систему ПЛК, пришлось выполнять с нуля. Команда на месте наблюдала за тем, как работает машина, чтобы построить правильную систему ПЛК, работая в обратном направлении, чтобы настроить полностью новую систему. Один член экипажа был полностью занят документированием, наблюдением и фотографированием различных частей, чтобы их можно было реконструировать для создания наилучшего программного обеспечения.

Большая часть переделок произошла из-за того, что производитель системы ПЛК был переведен на Mitsubishi с ее первоначального производителя Allen-Bradley. Такие небольшие компоненты, как расходомеры, отвечающие за мониторинг критического расхода в системе смазки, должны были быть переформатированы. Расходомеры обмениваются данными с ПЛК через карту, и эту карту пришлось заменить на другую, которая могла бы обмениваться данными с системой Mitsubishi. Многие компоненты требовали аналогичного переформатирования, от устройства сборки сегментов до 16 упорных цилиндров машины, которые работали индивидуально, а не управлялись по квадрантам, как это было бы в стандартном EPB Robbins.

Работа продолжалась в лихорадочном темпе в течение праздничного сезона, поскольку Tully/OHL USA готовилась вернуться к добыче полезных ископаемых. К январю 2014 года большинство физических систем в туннеле было установлено, и технические специалисты Robbins PLC приступили к монументальной задаче по электрическому возвращению вновь собранной машины к жизни. Первоначально Mitsubishi PLC был создан компанией Robbins Electrical Engineers. Несколько специалистов-электриков компании Robbins по выездному обслуживанию были доставлены на объект, чтобы помочь провести электрические соединения и проконтролировать установку множества сетевых линий связи (см. рис. 10).

Рис. 10. Техники возвращают ТБМ в рабочее состояние после обратного проектирования электрических и компьютерных систем.

ЗАПУСК И МАЙНИНГ

На заключительном этапе реконструкции технический специалист Robbins PLC смог завершить ввод ТБМ в эксплуатацию, и 14 апреля 2014 года машина официально вернулась к добыче. Чтобы обеспечить дальнейший успех, команда осталась на месте для поддержки текущего обслуживания TBM. В ближайшие месяцы производительность машины неуклонно росла и в конечном итоге достигла 108 футов (32,9 м) в день. Этот результат — эквивалент 27 колец за 24 часа — значительно превзошел работу машины, спроектированной до наводнения, у которой было максимум 16 колец в день (сегментные кольца из сборного железобетона 5+1, длина 1,2 м). К августу казалось, что проект должен быть завершен в середине сентября. Однако в начале сентября грунтовые условия изменились с илистой глины на песок, и неожиданно команда менеджеров Tully/OHL USA обнаружила, что машина борется с чрезмерным проникновением воды и чрезвычайно низкой скоростью движения.

После мозгового штурма команда менеджеров установила четыре 50-тонных вспомогательных цилиндра в нижней силовой установке и смогла восстановить движение вперед, но с меньшей скоростью. TBM продвигался вперед, но в начале октября проект столкнулся с еще одним препятствием. Когда почва изменилась, машина столкнулась с карманом ледниковой почвы, состоящей из более крупных твердых камней. Затвердевший материал привел к выходу инструмента из строя, и ТБМ был остановлен на большую часть ноября, пока проводилась гипербарическая операция для установки нового инструмента. После завершения работ и установки новой перевязки рыхлителей ТБМ снова начала добычу в конце ноября.

Как только добыча была восстановлена, ТБМ столкнулась с последним важным переходом под Белт-Паркуэй, оживленной улицей, построенной на чувствительных почвах. Мониторы были установлены на проезжей части и вокруг важных коммуникаций, включая газопровод высокого давления, чтобы убедиться, что осадка остается в пределах заданных параметров, когда машина проходит на 34 м ниже. Во время добычи бригады закачивали полимер для поддержания равномерного потока грунта и постоянного давления грунта, а для обратной засыпки кольцевого зазора использовался предварительно смешанный однокомпонентный цементный раствор. Раствор подавался насосами для раствора в порты за сегментами на краю хвостового щита. В конечном счете пересечение было успешным, и контролируемая осадка находилась в установленных пределах.

По состоянию на 24 января 2015 г. машина прошла первую шламовую стенку выходного ствола толщиной 1 м, пробурив в общей сложности 2 882 м. Точка его завершения находится сразу за выходной шахтой, за второй стенкой, где будет закапываться ТБМ. Выходной вал засыпан песком. Завершение этого проекта знаменует собой первые успешные раскопки, проведенные EPB в районе Нью-Йорка, и послужит данью уважения решимости и настойчивости всей команды проекта Harbour Siphons.

|