Технология автоматического щитового тоннелепроходческого комплекса с вектором тяги

Осознавая сложность задачи достижения точности на уровне миллиметра при управлении положением щитовых машин в условиях осевых сил, превышающих тысячи тонн в глобальном масштабе, была внедрена технология автоматического туннелирования щита с управлением вектором тяги для эффективного снижения потенциальных неточностей, возникающих из-за вмешательства человека. Первоначально был принят механизм управления движением «двойного вектора» нагрузки и тяги, основанный на определении вектора тяги щита и установлении интерактивной корреляции между точками отклонения положения щита и точками действия тяги как в горизонтальной, так и в вертикальной ориентации посредством комплексной оценки данных. Впоследствии был разработан параллельный пропорционально-интегрально-дифференциальный закон управления для управления устойчивостью щитовых машин, определяющий функциональную связь между изменениями положения щита и смещениями точек действия тяги, с первоначальной проверкой, проведенной посредством полномасштабных модельных испытаний. Была разработана траектория движения для коррекции положения щита, и был сформулирован подход к управлению вектором тяги путем объединения расчетов прямой связи с корректировкой обратной связи. Применение этой технологии автоматического туннелирования с управлением вектором тяги в процессе проходки щита большого диаметра привело к следующим ключевым выводам: сохранялось постоянное отклонение приблизительно 2,5% между целевой и фактической силой тяги, при этом фактическая скорость щита поддерживалась в диапазоне от –1 до +1 мм/мин от целевого значения. Для обеспечения надежной управляемости щитовой машины, целевые моменты тяги как в горизонтальном, так и в вертикальном направлениях незначительно превышали фактические значения,

при удовлетворительном исполнении. Взаимодействие между положением щита и точками приложения тяги как в горизонтальном, так и в вертикальном измерениях демонстрировало характер, подобный «сахарным ястребам на палке».

Несмотря на заметные случаи «преклонения» во время сборки сегментов, статистический анализ показал, что

отклонения в положении щита в горизонтальной и вертикальной плоскостях в конечном итоге находились в пределах –20 до +5 мм и от –45 до –28 мм соответственно, что значительно превосходит средние стандарты ручного управления.

1 Введение

Щитовой метод проходки тоннелей стал преобладающим методом строительства

длинных городских тоннелей в мягких, композитных и даже скальных породах благодаря своей высокой эффективности

и безопасности (Qian et al., 2024). Поскольку это один из наиболее механизированных процессов в гражданском строительстве, многие фундаментальные проблемы автоматического управления щитовыми машинами

были решены еще в 1980-х годах. Эти достижения включали регулирование

давления грунта в камере, синхронную заливку, скорость вращения фрезы и глубину проходки. Несмотря на эти разработки, точное управление положением щитовых машин

по-прежнему в значительной степени зависит от опыта ручного управления (Zheng et al., 2024).

Во время продвижения щита вдоль проектной оси тоннеля (DTA) операторы должны

внимательно следить за положением щита, как указано системой наведения, и вручную

управлять распределением тяги двигательной системы, которая состоит из десятков

гидроцилиндров. Для упрощения этого процесса цилиндры обычно группируются в

четыре или шесть фиксированных блоков (Wang et al., 2022), т.е. цилиндры в каждой группе имеют общее давление масла. Затем операторы корректируют целевое давление масла каждой двигательной группы,

основываясь на своем опыте, чтобы гарантировать, что траектория движения щитовой машины

соответствует сложным граничным условиям, таким как поддержание отклонений положения щита в пределах

допустимых пороговых значений, минимизация осадки поверхности, вызванной чрезмерным сносом пласта

(Tian & Wang, 2023), и обеспечение равномерного окружного зазора в хвостовой части щита

для облегчения сборки сегментов туннеля (Zeng et al., 2022).

В последние десятилетия масштабы строительства щитовых туннелей продолжали быстро расширяться

и ожидается, что в будущем будет сохраняться тенденция к высокому росту. Однако это

несовместимо с сокращением числа хорошо обученных рабочих, сокращением численности трудоспособного населения

и ростом затрат на рабочую силу. По мере увеличения сложности проектов щитовой проходки и сокращения сроков строительства традиционная опора на устную передачу производственного опыта между мастерами и учениками становится все более несостоятельной. Эта опора приводит к значительным колебаниям качества строительства и увеличивает риск аварий, создавая непредсказуемые трудности и затраты на будущую эксплуатацию и обслуживание готовых туннелей.

Учитывая эти проблемы, внедрение интеллектуальных методов для достижения автоматической проходки щитов представляется оптимальным решением, исключающим необходимость вмешательства человека.

В настоящее время исследования управления положением щитовых машин в основном сосредоточены на теоретическом анализе, прогностическом моделировании и интеллектуальном управлении. С точки зрения теоретического анализа, типичные результаты включают: Юэ и др. (2012) проанализировали динамику положений щита,

чтобы описать эффект сопряжения эквивалентных нагрузок и приводов; Феста и др. (2015) количественно оценили радиальные смещения грунта, вызванные проходкой щитовой машины

в мягких породах; Ван и др. (2018) предложили математический метод определения

целевых перемещений упорных цилиндров для управления положением щита; Лю и др. (2019) предложили

новый метод планирования траектории ректификации для ТБМ в соответствии с различными

отклонениями положения и целевой траекторией; Тан и др. (2022) разработали расчетную модель

нагрузки ректификации положения щита, уравновешивающего давление грунта. Существующие исследования достижения в области предиктивного моделирования в первую очередь основаны на методах машинного обучения, включая модель экстремального градиентного бустинга (Wang et al., 2019), модель рекуррентных блоков с гейтированием (GRU) (Li et al., 2020), модель адаптивной нейро-нечеткой системы вывода (He et al., 2020), модель главного компонентного анализа (PCA)-GRU (Zhang et al., 2022), граф 2023) и модель Convolutional-GRU (Wang et al., 2023). Эти подходы значительно повысили точность прогнозирования положения щита. Методы

автоматического управления положением щита в основном подразделяются на два подхода:

традиционные методы пропорционально-интегрально-дифференциального (ПИД) управления (Jian et al., 2023; Ren et al., 2019; Zhang et al., 2023) и методы машинного обучения (Cai, 2022; Fu et al., 2024; Hu et al., 2022; Jia et al., 2023; Xu et al., 2024; Zhang et al., 2022). Однако,

помимо интеллектуальной системы, разработанной в Hu et al. (2022), которая была проверена в ходе многочисленных инженерных проектов и дальних приложений, другие

методы остаются на стадиях экспериментальной проверки и технической оптимизации.

Вышеупомянутые исследования внесли значительный вклад в развитие технологии автоматического управления ориентацией щита. Однако три критических вопроса остаются недостаточно решенными.

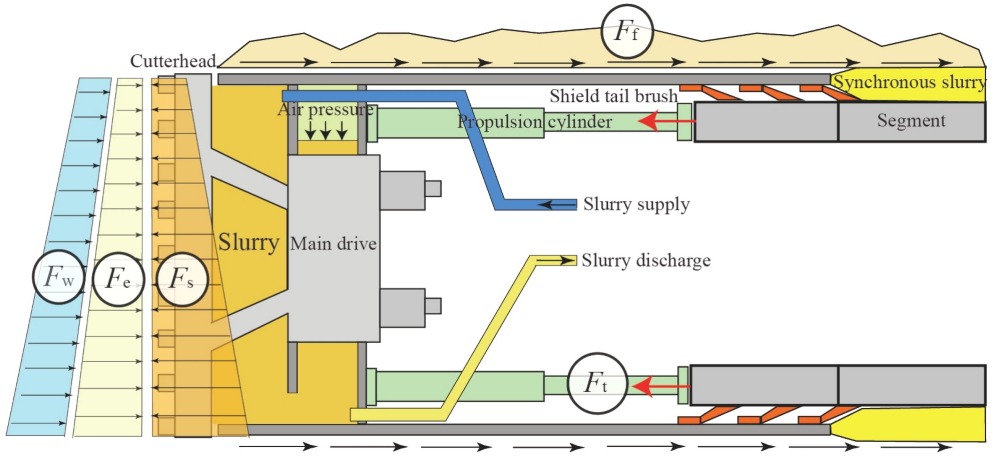

Рис. 1. Принцип работы щитовой проходки (Fw и Fe — статическое давление воды и грунта на забое проходки, Fs — опорная сила, создаваемая пульповой камерой, Ff — трение на поверхности оболочки щита, а Ft — тяга, создаваемая силовым цилиндром). Рис. 1. Принцип работы щитовой проходки (Fw и Fe — статическое давление воды и грунта на забое проходки, Fs — опорная сила, создаваемая пульповой камерой, Ff — трение на поверхности оболочки щита, а Ft — тяга, создаваемая силовым цилиндром).

Во-первых, отсутствует строгое научное понимание

механизма управления движением щитовых машин, которое является краеугольным камнем

технологии автоматической проходки тоннелей щитами. Хотя некоторые достижения, основанные на методах машинного обучения, были успешно применены в инженерии, их ограниченная

интерпретируемость становится очевидной при столкновении с нестандартными ситуациями. Во-вторых, универсальность существующих технологий остается слабой. Современные подходы к машинному обучению сильно зависят от высококачественных данных, полученных в ходе конкретных инженерных проектов. Когда оборудование щитового оборудования, геологические условия или требования к управлению меняются, эти технологии часто требуют существенной оптимизации и адаптации для учета изменяющихся граничных условий. В-третьих, существующие технологии демонстрируют плохую обобщаемость для различного оборудования щитов. Это означает, что они либо не подходят для использования с текущим оборудованием, требуя значительных модификаций для вновь производимых машин, либо несовместимы с оборудованием разных производителей.

Кроме того, был проведен ряд исследований вычислительных методов определения осевой нагрузки щитовой машины и связанных с ней сил нагрузки. В частности, Чжан и др. (2014) разработали модель прогнозирования общей нагрузки, действующей на режущую головку, которая полностью отражает влияние геологических, эксплуатационных и структурных параметров; Сан и др. (2018) представили подход к прогнозированию динамической нагрузки,

основанный на гетерогенных данных in situ и методике, управляемой данными; Ли и Гун (2019) разработали систему управления с прогнозированием модели для давления пульпы; Конг и др. (2022) разработали подход к прогнозированию нагрузки щитовой машины с балансировкой давления грунта, основанный на методе машинного обучения случайного леса; Чжан и др. (2023) предложили интеллектуальный метод прогнозирования в реальном времени осевой силы щитовой установки с электроприводом (EPB) в нескольких зонах, основанный на

алгоритме поиска воробья – модели долговременной и кратковременной памяти; Ван и др. (2023)

создали модель прогнозирования осевой силы для ТБМ, основанную на сочетании данных регистрации качества на месте и технологии суррогатных моделей; Соранцо и др. (2023) предложили алгоритм глубокой Q-сети для прогнозирования давления в крепи забоя; Се и др. (2024) разработали многомодельную структуру на основе BIM для достижения автоматизированного рабочего процесса от многомодели проходки щита на основе BIM до

расчетов осевой силы в реальном времени.

В вышеупомянутой литературе основное внимание уделялось расчету и прогнозированию

осевой силы, что внесло значительный вклад в проектирование двигательных систем щитовой установки, управление устойчивостью забоя и процессы запуска щитовой установки.

Однако из-за недостаточного учета управления ориентацией эти результаты не могут операции.

В данном исследовании впервые была внедрена новая технология управления вектором тяги в область проходки щитовых тоннелей с целью выхода за рамки традиционного управления положением щита, основанного на трендах, и разработки точного метода управления вектором тяги для обеспечения автоматической работы щитовых машин. После раскрытия механизма управления движением щитового машинного оборудования был сформулирован параллельный ПИД-регулятор для регулирования положения щита, чтобы установить взаимосвязь между изменениями положения щита и смещением точек приложения тяги. Впоследствии была разработана технология планирования траектории движения и навигации, основанная на опыте ручного управления, и внедрена система автоматического управления вектором тяги для достижения точного выполнения углов поворота как в горизонтальном, так и в вертикальном направлениях. Осуществимость, надежность и интерпретируемость этой технологии были тщательно проверены в ходе полномасштабных модельных испытаний и ее практического применения в проекте проходки щитовых тоннелей большого диаметра. 2. Корреляция между положением щита и вектором тяги

2.1. Принцип управления балансом как для режущей головки, так и для хвостовой части щита

При продвижении щитового комбайна через мягкие грунты или композитные породы на его положение в первую очередь влияют три ключевых фактора: баланс давления в режущей головке, заливка пульпы в хвостовой части щита и управление тягой в системе движения. Из них

первые два также являются важнейшими компонентами управления оседанием поверхности.

Как показано на рис. 1, эффективное управление давлением в режущей головке включает два основных типа баланса: материальный баланс и баланс давления. Материальный баланс направлен на обеспечение равномерного обмена объёмами между выемкой грунта и удалением отвалов, в то время как баланс давления предназначен для эффективной поддержки забоя туннеля, предотвращения неустойчивости и минимизации нарушений окружающего грунта. С точки зрения автоматического управления, после установки целевой скорости продвижения щитового комбайна давление в пульповой камере (или камере давления грунта) можно регулировать, коррелируя его с разницей расхода между подачей и выгрузкой пульпы (или скоростью вращения винтового конвейера) через замкнутую систему управления, что обеспечивает автоматическую регулировку.

Основной целью синхронной заливки в хвостовой части щита является поддержание материального баланса, в частности, обеспечение объемной компенсации потерь грунта. Общий объем пульпы, необходимый для одного сегментного кольца, первоначально рассчитывается с использованием теоретических формул, а затем динамически корректируется на основе наблюдаемого поведения осадки поверхности в текущем кольце, выкапываемом щитовым комбайном.

Впоследствии пропорциональный объем пульпы, определяемый в соответствии с общей дозировкой, автоматически заливается синхронно с чистым ходом движительной системы. Помимо процесса заливки, важны свойства самого раствора, поскольку они влияют на подъёмную силу как хвостовой части щита, так и

сегментов. Как инженерная практика, так и натурные испытания показали, что двухкомпонентные

растворы обладают значительными преимуществами по сравнению с однокомпонентными (Хуай и др., 2022).

Следует отметить, что автоматический контроль баланса давления в режущей головке щита, а также синхронная заливка в хвостовой части щита, успешно применяется

с 1980-х годов. В последние годы исследователи (Ху и др., 2022) еще больше улучшили

характеристики управления этими системами, внедрив методы машинного обучения.

Следовательно, в данной статье акцент смещается на активное управление вектором тяги в

двигательной системе с целью оптимизации маневренности и

устойчивости щитовой машины.

Основная цель синхронной цементации в хвостовой части проходческого щита — поддержание баланса материалов, в частности обеспечение объёмной компенсации потерь грунта. Общий объём цементного раствора, необходимый для одного сегментного кольца, сначала рассчитывается по теоретическим формулам, а затем динамически корректируется в зависимости от наблюдаемого оседания поверхности в текущем кольце, которое проходческий щит разрабатывает. Затем пропорциональный объём цементного раствора, определённый в соответствии с общей дозировкой, автоматически подаётся в забой синхронно с ходом силовой установки. Помимо операции по нагнетанию цементного раствора, важны свойства самого раствора, поскольку они влияют на эффективность подъёма как хвостовой части проходческого щита, так и сегментов. Как инженерная практика, так и испытания в полевых условиях показали, что двухкомпонентные растворы имеют значительные преимущества перед однокомпонентными.

Примечательно, что автоматическое управление балансом давления в режущей головке проходческого щита, а также синхронное цементирование в хвостовой части щита успешно применяются с 1980-х годов. В последние годы исследователи ещё больше повысили эффективность управления этими системами за счёт внедрения методов машинного обучения. Таким образом, в этой статье основное внимание уделяется активному управлению вектором тяги в двигательной системе с целью оптимизации манёвренности и устойчивости проходческого щита.

2.2. Определение вектора тяги щита

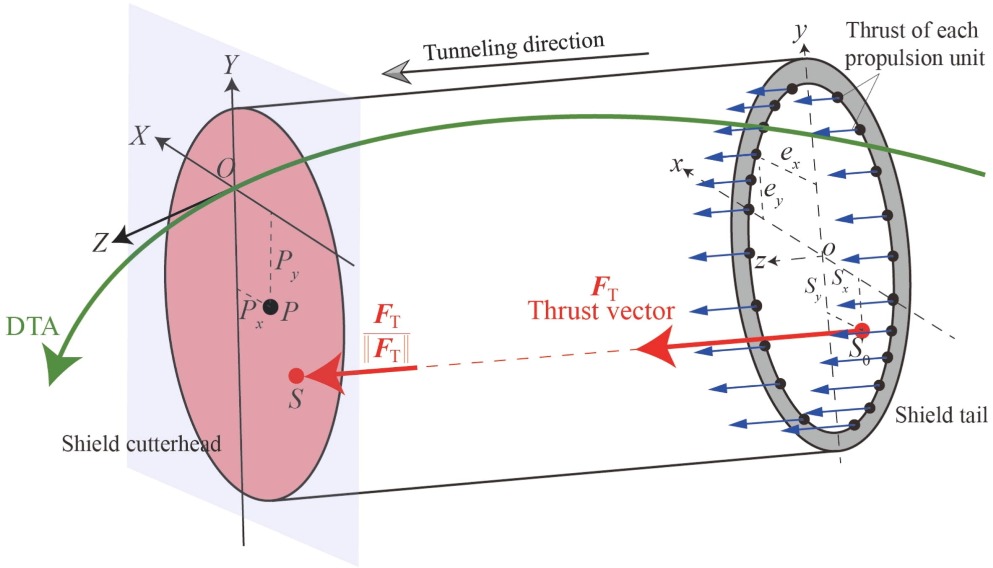

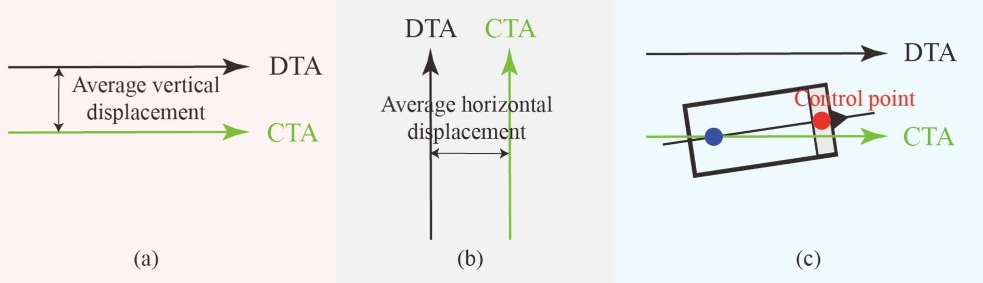

Определение вектора тяги щита Показано на Рис.2 Относительно направления проходки щита центр двигательной установки обозначен как начало координат o, направление вправо вдоль горизонтальной оси симметрии и направление вверх вдоль вертикальной оси симметрии определены как положительные направления осей x и y соответственно. Ось z перпендикулярна плоскости xoy, её положительное направление указывает на режущую головку. Расстояния от каждой движущей силы, создаваемой соответствующим гидравлическим цилиндром (Fi, i = 1–n), до осей x и y определяются как плечи силы (ex и ey), направление которых совпадает с положительной осью z. Исходя из этих определений, можно рассчитать силу тяги , а также его горизонтальные и вертикальные моменты ( и ), можно рассчитать, как и координаты точки приложения силы щита S0 (,).(1)(2)(3)где n — количество тяговых цилиндрических блоков.

Рис. 2. Принципиальная схема вектора тяги щита. Рис. 2. Принципиальная схема вектора тяги щита.

Затем устанавливается трёхмерная угловая система координат с точкой пересечения вертикальной плоскости, содержащей точку измерения положения режущей головки щита, и DTA в качестве начала координат O (см. Рис.2). Направление вправо вдоль горизонтальной оси и направление вверх вдоль вертикальной оси определяются как положительные направления осей X и Y соответственно. Ось Z перпендикулярна плоскости XOY, её положительное направление совпадает с направлением проходки. В этой системе координат обе точки отклонения положения режущей головки щита P(,) и проекция точки приложения силы S вектора тяги щита лежат в плоскости XOY.

На самом деле отклонения в положении щита находятся в пределах сантиметра, что незначительно по сравнению с размерами щита. Точно так же можно считать, что размеры щита незначительны по сравнению с осью туннеля. Таким образом, можно обоснованно предположить, что Z-ось совпадает как с касательной к DTA, так и с направлением вектора тяги щита, а положительные направления трёх осей в системе координат O-XYZ можно считать совпадающими с направлениями в системе координат o-xyz. Единичный вектор тяги щита в трёхмерной системе координат выражается через его направляющие составляющие В конечном счёте вектор тяги щита определяется следующим образом:(4)

Наконец, координаты P и S можно напрямую использовать в дальнейшем анализе.

2.3. Инженерное исследование

2.3.1. Источники данных

Мы провели обширное исследование пространственного взаимодействия между точкой приложения тягового усилия щита и точкой отклонения щита в трёх типичных проектах щитовой проходки: железнодорожной линии Шанхайского аэропорта, тоннеле под рекой Янцзы на Нанкинской улице Цзяньнин и морском тоннеле Шэньчжэнь Маван, которые эксплуатировались в ручном режиме и проходили через мягкие, смешанные и скальные породы соответственно.

(1) Железнодорожная линия Шанхайского аэропорта — это система скоростного городского транспорта, проходящая с востока на запад через Шанхай и соединяющая международный аэропорт Пудун и международный аэропорт Хунцяо. Ключевой участок этого проекта протяжённостью 2170 м от рабочей шахты на Мэйфу-роуд до приёмной шахты на станции Хуацзин был построен с использованием проходческого щита смешанного типа сверхбольшого диаметра — 14,07 м. Этот геологический участок в основном состоит из илистой глины и илистого песка с прослойками илистой глины. Изменения координат точки приложения усилия щита, а также соответствующие отклонения в положении режущей головки щита как в горизонтальном, так и в вертикальном направлении были зафиксированы для колец 701–855 (всего 155 колец) в мягких породах, как показано на рис.3

(2) Туннель через реку Янцзы на Нанкинской западной дороге Цзяньнин проходит от проспекта Хэнцзян на северном берегу реки до улицы Хуэйминь на южном берегу в Китае. Щитовой туннель на участке 2 этого проекта общей протяжённостью 2,361 км проходит через типичные слоистые породы с мягкими верхними и твёрдыми нижними слоями. Верхний слой состоит из рыхлого мелкого песка, а нижний — из округлого гравия с вкраплениями гальки. Этот участок был пройден с помощью сверхбольшого проходческого щита диаметром 15,07 м. Изменения координат точки приложения усилия щита и соответствующие отклонения в положении режущей головки щита как в горизонтальном, так и в вертикальном направлении отслеживались для колец 349–431 (всего 83 кольца).

2.3.2. Анализ данных

При практической работе в тоннелестроении, благодаря относительно стабильной природе вектора нагрузки на коротких промежутках времени или расстояний, операторы щита могут направлять машину в нужную сторону, регулируя распределение тяговых усилий между различными зонами движения в зависимости от своего опыта. По сути, действия операторов заключаются в динамической регулировке положения точки приложения тягового усилия щита (,) чтобы убедиться, что изменение моментов силы тяги соответствует требованиям к управлению.

Как только положение точки приложения силы будет отрегулировано, отклонения в положении режущей головки щита претерпят соответствующие изменения, что в конечном итоге приведет к зеркальной симметрии, как показано на Рис.3, 4, 5 Следовательно, должны существовать поддающиеся количественному измерению функциональные зависимости, выражающие корреляцию между изменениями в положении щита и расположение точки приложения силы , что можно выразить уравнением. Кроме того, эта функциональная зависимость закладывает основу для применения технологии управления вектором тяги для автоматического контроля положения щита, описанного в этой статье.(5)

Стоит отметить, что положение щита может немного запаздывать относительно движения точки приложения силы. Учитывая, что глубина погружения щита остаётся относительно постоянной в горизонтальном направлении, а на его положение в вертикальном направлении влияет множество факторов, таких как распределение массы щита, изменения глубины погружения и эффективность срезания верхних и нижних слоёв почвы, реакция щита в горизонтальном направлении более чувствительна, чем в вертикальном. Как анализ данных, так и практический опыт эксплуатации показывают, что регулировать положение щита в вертикальном направлении сложнее, чем в горизонтальном.

Затем было замечено интересное явление: по мере увеличения жёсткости пластов от мягких грунтов до скальных пород частота колебаний положения щита увеличивается. Это можно объяснить вибрациями, возникающими в результате взаимодействия режущих инструментов с породой. Тем не менее, независимо от геологических условий, положение щита в основном регулируется вручную путём изменения вектора тяги в силовой установке при условии обеспечения оптимальной производительности режущих инструментов.

3. Разработка закона управления стационарным экранированием

Термин «закон управления» пришёл из области авиационной техники и представляет собой алгоритм формирования команд управления полётом, который может характеризовать функциональную взаимосвязь между управляемыми переменными состояния и входными сигналами системы. Основываясь на корреляции между положением щита и векторами тяги, представленной в раздел 2, в этом исследовании впервые применяется закон управления в области строительства щитов. Сначала мы рассмотрим механизм управления движением щита в разделе 3.1, а затем разработаем специальный закон управления для обеспечения стационарного туннелирования щита в разделе 3.2, что позволит точно регулировать как положение, так и скорость движения щита. Входной сигнал системы соответствует желаемым изменениям положения щита, а управляемыми переменными состояния являются векторы тяги. Целевые изменения положения щита будут определяться с помощью метода планирования траектории движения, описанного в разделе 3.2, а методология управления вектором тяги будет подробно описана в разделе 3.4.

3.1. Механизм управления движением щита

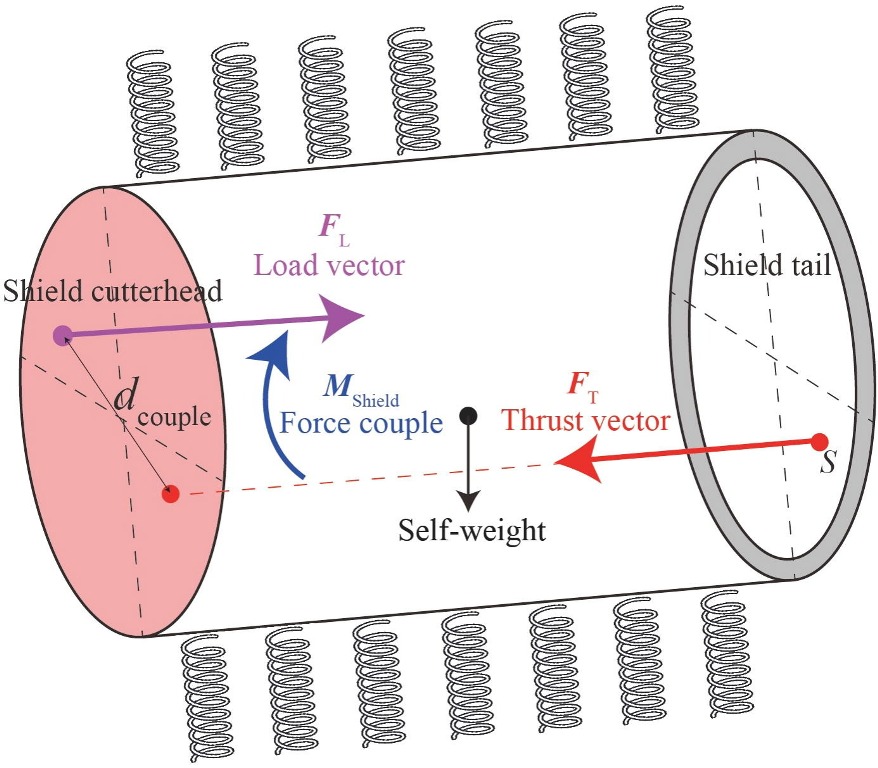

Жёсткость конструкции проходческого щита значительно выше, чем у окружающих его пластов. Следовательно, как показано на рис. 6, проходческий щит можно с достаточной точностью считать твёрдым телом, окружённым геологическими материалами. Взаимодействие между проходческим щитом и окружающим его грунтом можно упростить с помощью модели грунтовой пружины. Таким образом, нагрузки, действующие на проходческий щит в вертикальном направлении (включая его собственный вес, давление грунта и т. д.), могут быть уравновешены силой реакции грунтовых пружин. Кроме того, давление воды и грунта на режущую головку, боковое сопротивление трению корпуса и различная эффективность резания в разных слоях грунта могут быть классифицированы как векторы нагрузки в направлении проходки тоннелепроходческим щитом. Исходя из многолетнего опыта исследований и разработок в области строительства, можно сказать, что при проходке тоннелепроходческим щитом на относительно коротких расстояниях или в течение непродолжительного времени изменения в векторе нагрузки минимальны, что позволяет достаточно точно регулировать вектор тяги.

Рис. 6. Иллюстрация механизма двухвекторного управления движением.

Наконец, кинематическую модель машины со щитом, движущейся с постоянной скоростью, можно упростить до модели «двойного вектора» (см. рис. 6), состоящей из вектора нагрузки и вектора тяги. Эти два вектора одинаковой величины образуют пару сил. Если учесть расстояние dпара между двумя векторами, то можно получить вектор момента пары сил можно выразить как(6)где FT — вектор тяги.

Момент силы пары имеет как направление, так и величину. Направление определяет ориентацию машины по рысканью, а величина — скорость рысканья.

Если совместить две системы координат, показанные на рис. 2, можно чётко определить соответствие между смещениями точки приложения тяги ( и ) и изменения в положении щита ( и ), как показано на . Основная цель этого исследования — изучить это взаимодействие, чтобы упростить автоматическое управление положением машины с защитным экраном.

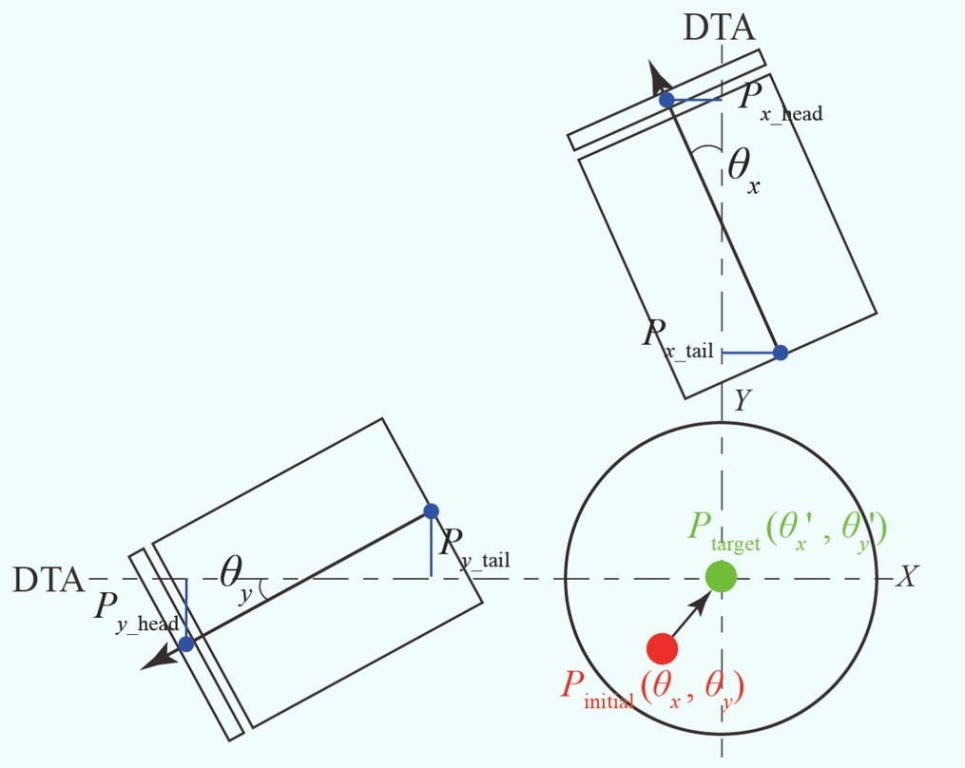

Рис. 8. Определение отклонения угла наклона щита. (Pисходное и Pцелевое — точки исходного и целевого отклонения угла наклона соответственно.)

3.3. Метод определения целевых углов поворота

3.3.1. Метод расчёта расстояния до регрессии

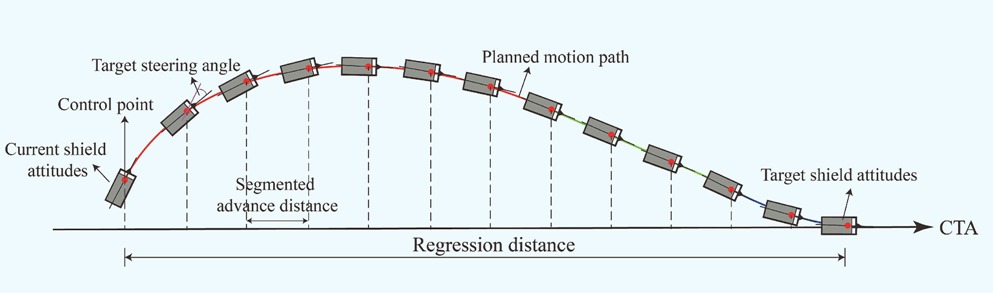

Как правило, из-за неизбежного времени затвердевания синхронной цементной суспензии собранные сегментные кольца после отсоединения от хвостовой части щита смещаются по вертикали (в основном поднимаются, хотя иногда может происходить оседание). Чтобы соответствовать стандартам приемки при строительстве туннелей, основная задача контроля положения щита заключается в том, чтобы после любого горизонтального или вертикального смещения расположить сегментные кольца в допустимом диапазоне вблизи DTA (см., на корпусе защитного экрана можно свободно выбрать контрольную точку, что упрощает представление защитного экрана в виде вектора (то есть направленного отрезка, начинающегося в контрольной точке). В этом исследовании контрольная точка была выбрана в центре режущей головки щита и впоследствии использовалась для планирования траектории движения и формирования траектории.

Мы применяем закон управления для строительства защитного туннеля и разрабатываем параллельную ПИД-систему управления для автоматического регулирования положения и скорости защитного экрана, как показано на рис.9. В частности, система включает в себя три контроллера: первый контроллер использует целевой угол поворота в горизонтальном направлении в качестве входного сигнала и выдаёт соответствующий целевой момент горизонтальной тяги; второй контроллер использует целевой угол поворота в вертикальном направлении в качестве входного сигнала и выдаёт соответствующий целевой момент вертикальной тяги; третий контроллер использует целевую скорость защитного экрана в качестве входного сигнала и выдаёт соответствующую целевую силу тяги. Эти три ПИД-регулятора работают параллельно, определяя конечный целевой вектор тяги, который затем реализуется системой управления.

Рис. 10. Определение CTA и контрольной точки. (a) Вертикальное направление, (b) горизонтальное направление, (c) контрольная точка и заданные положения. Рис. 10. Определение CTA и контрольной точки. (a) Вертикальное направление, (b) горизонтальное направление, (c) контрольная точка и заданные положения.

Как показано на, практический опыт показывает, что защитные машины, как правило, принимают определённое положение, когда входят в стабильные условия туннелирования. Это положение обычно используется в качестве контрольной точки после того, как защитная машина преодолеет определённое расстояние, то есть защитная машина достигает контрольной точки после того, как преодолеет определённое расстояние от своей отклоняющейся от контрольной точки позиции.

Определите, превышает ли отклонение контрольной точки от CTA m0 значение m1.

Если нет, то оцените, пересечётся ли траектория движения машины со щитом при сохранении её текущего положения и движении вперёд с зоной контролируемого доступа.

Если результат оценки положительный, вычислите расстояние n1 между текущей проекцией контрольной точки на CTA и точкой пересечения

Если результат оценки отрицательный, найдите конечную проекцию контрольной точки на CTA, когда отклонение ориентации достигнет м1, и вычислите расстояние n2 между текущей и конечной проекциями (рис. 12(b)). Если n2 > 5, установите s = l; если n2 ? 5, установите s = l + 5 – n2.

Если m0 превышает m1, оцените, пересечётся ли траектория движения машины с защитным экраном при сохранении её текущего положения и движении вперёд с зоной контролируемого доступа.

Если результат оценки положительный, найдите конечную проекцию контрольной точки на CTA, когда отклонение ориентации достигнет м1, и вычислите расстояние n3 между текущей и конечной проекциями (рис. 12(c)). Если n3 > l, установите s = 2l; если n3 ? l, установите s = l + n3.

Если результат оценки отрицательный, найдите конечную проекцию контрольной точки на CTA, когда отклонение ориентации достигнет м2, и вычислите расстояние n4 между текущей и конечной проекциями (рис. 12(d)). Если n4 > 5, установите s = 2l; если n4 ? 5, установите s = 3l – n4.

Помимо угла наклона щита, при расчёте расстояния регрессии учитывается зазор между хвостовой частью щита и поверхностью.

Если текущий минимальный зазор между хвостовой частью и экраном превышает половину безопасного порога, его влиянием на расстояние регрессии можно пренебречь.

Если текущий минимальный зазор в хвостовой части экрана составляет менее половины безопасного порога и имеет тенденцию к уменьшению, то количество сегментных колец, необходимых для регулировки зазора в хвостовой части экрана, обозначается как T и равно 3.

Если текущий минимальный зазор между хвостовой частью и экраном составляет менее половины безопасного порога, но имеет тенденцию к увеличению, T устанавливается равным 2.

Расстояние регрессии D, которое учитывает как положение щита, так и зазор между хвостовой частью щита и поверхностью, можно рассчитать по следующей формуле:(9)где k — параметр влияния геологических условий на расстояние регрессии, определяемый на основе фактических условий строительства, а dseg — ширина сегментного кольца.

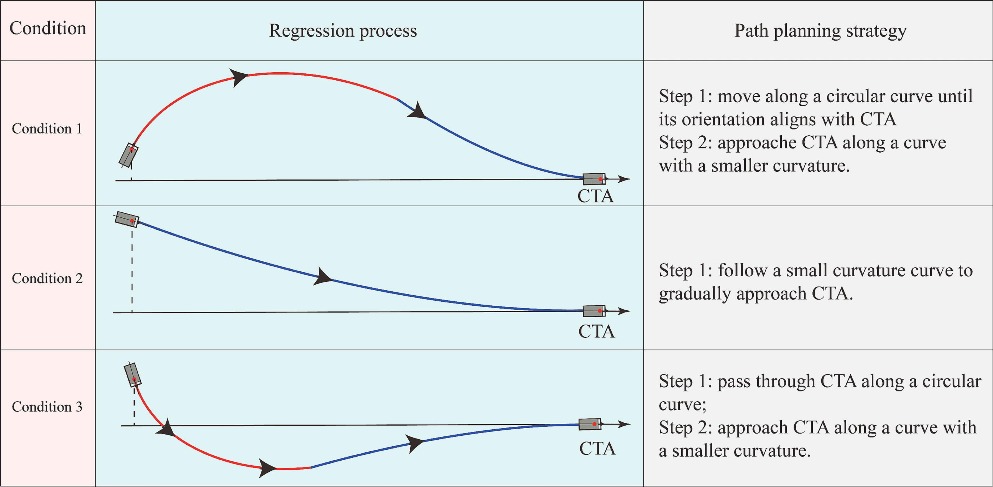

3.3.2. Метод планирования траектории движения и навигации

Как показано на , в практическом применении этой технологии используются три типичных типа траектории движения, соответствующие различным сценариям как в горизонтальном, так и в вертикальном направлении. На этапе проектирования можно выбирать и комбинировать различные типы траекторий, такие как окружности, кривые третьего порядка, прямые линии и переходные кривые, при условии сохранения плавных переходов между различными типами кривых.

Рис. 13. Схематическое изображение стратегий планирования траектории движения.

3.4. Автоматическое управление вектором тяги

Технология управления вектором тяги была впервые применена в аэрокосмической отрасли в 1970-х годах, а первый самолёт с векторным управлением тягой был разработан в 1990-х. Основной принцип этой технологии заключается в использовании вектора тяги, создаваемого двигателем, для создания дополнительного управляющего крутящего момента за счёт отклонения сопла, что позволяет точно контролировать положение самолёта в пространстве и значительно повышает его манёвренность. В последние годы технология управления вектором тяги также получила широкое распространение в области военно-морской инженерии .

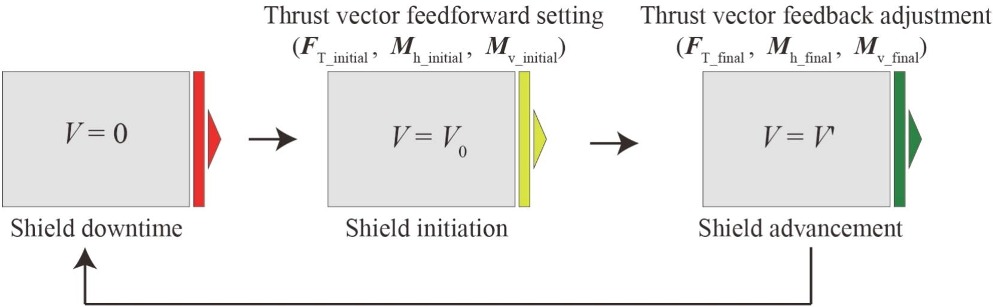

3.4.1. Метод управления вектором тяги

Схема проходки тоннелепроходческим комплексом представляет собой периодическое чередование простоев, начала работы и продвижения, как показано на : проходческий комплекс начинает работу с остановленного или приостановленного состояния и продолжает продвигаться до тех пор, пока не будет достигнута заданная длина выработки, после чего наступает простой перед следующим циклом проходки. В процессе проходки тоннелепроходческим комплексом учитываются два ключевых параметра: сила тяги и расположение точки приложения тяги. Первый параметр обеспечивает равномерное продвижение проходческого комплекса, а второй определяет его управляемость. В этой статье управление вектором тяги включает в себя две технологии: предварительную настройку и корректировку с обратной связью. Первая технология заключается в запуске проходческого щита на основе геотехнической теории, а вторая — в использовании усовершенствованного ПИД-регулятора (раздел 3.2) для поддержания скорости проходки и корректировки положения щита.

Рис. 15. Схема процесса туннелирования с защитой (V — скорость защиты, V0 и V' — начальная и скорректированная скорости соответственно).

4. Проверка крупномасштабной модели

4.1. Тестовая платформа для моделей

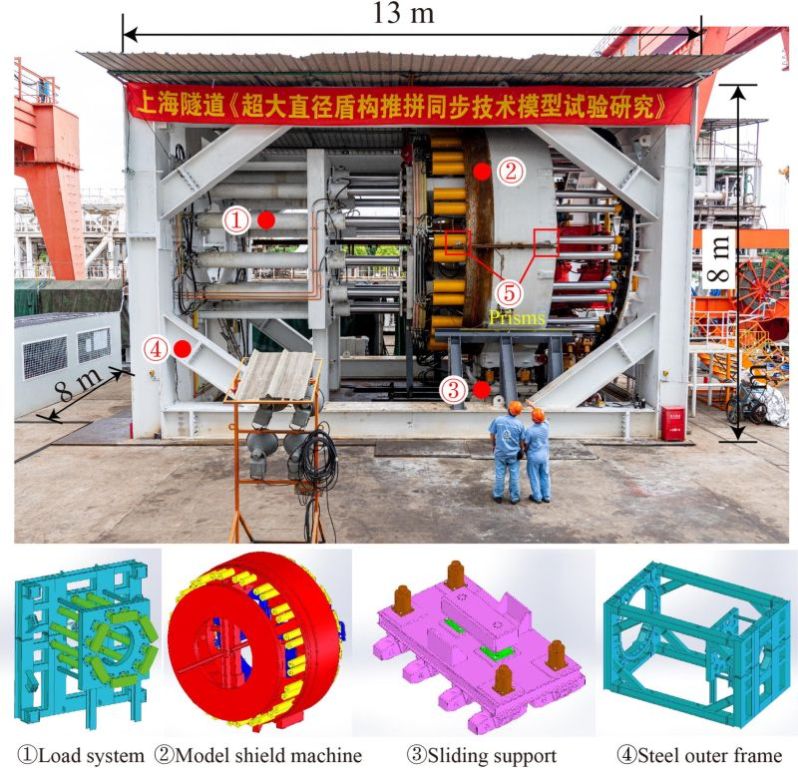

Как показано на рис.20, сверхбольшая испытательная платформа (13 м ? 8 м ? 8 м) состояла в основном из стальной внешней рамы, системы нагрузки, модели проходческого щита, скользящей опоры и стальных сегментов. Платформа была создана для проверки возможности применения технологии автоматического проходческого щита с векторизацией тяги. Две призмы, установленные с одной стороны от горизонтальной оси симметрии корпуса щита, используются для непрерывного измерения отклонений в углах наклона щита в режиме реального времени (?x и ?y) и отклонений в углах наклона режущей головки щита ( и ).

Рис. 20. Платформа для тестирования моделей.

Система нагрузки состояла из 6 групп сдвоенных гидроцилиндров, равномерно распределённых по окружности диаметром 3,6 м. Внутренний диаметр гидроцилиндра нагрузки, диаметр поршневого штока и максимальный ход цилиндра составляли 360, 280 и 3000 мм соответственно. Каждый силовой агрегат был оснащён независимым пропорциональным редукционным клапаном для контроля давления и мог активно создавать непостоянные векторы нагрузки (с максимальной грузоподъёмностью 1,38 ? 104 кН) для имитации различных условий нагрузки, с которыми сталкивается машина с защитой.

Настоящая проходческая щитовая машина диаметром около 6,8 м была модернизирована: из неё были удалены такие компоненты, как режущая головка, передний щит и хвостовая часть щита, при этом сохранились средний щит, двигательная установка и механизм установки сегментов. В передней части модели проходческой щитовой машины было установлено несущее круглое кольцо для поддержки домкратов системы загрузки. Общая длина модели щита составляет примерно 5,7 м, а общий вес — около 1,60 ? 105 кг. Силовая установка состоит из 17 групп сдвоенных гидроцилиндров. Внутренний диаметр силового гидроцилиндра, диаметр поршневого штока и максимальный ход цилиндра составляют 240, 200 и 2200 мм соответственно. Для обеспечения замкнутого контура управления целевым давлением масла в каждой группе сдвоенных гидроцилиндров был использован независимый пропорциональный редукционный клапан, который также был оснащён датчиком давления масла и датчиком хода. Модель датчика хода цилиндра — BTL5-S111B-M2450-K-K15 (погрешность: 5 ? 10–6 м), а модель датчика давления — MBS3050-060G3583 (погрешность: 0,4 МПа).

Важно отметить, что из-за практических ограничений было невозможно встроить эту крупногабаритную испытательную платформу в грунт. Чтобы усложнить испытание, между машиной с модельным экраном и скользящей опорой был установлен одноточечный контакт в форме полусферы, который ограничивает только вертикальное смещение машины с модельным экраном, оставляя другие степени свободы свободными. Такая конструкция призвана максимально увеличить чувствительность экрана для оценки возможности применения этой технологии. Подробное описание испытательной платформы, а также методы расчёта распределения векторов приложенной нагрузки и векторов тяги по каждой группе сдвоенных гидроцилиндров можно найти в

Затем на основе Рис.9 (31)(32)(33)где и являются ли коэффициенты пропорциональности; и являются интегральными коэффициентами; — это увеличение силы тяги, это отклонение скорости щита, — это отклонение угла наклона в горизонтальном направлении, а Это отклонение угла наклона в вертикальном направлении.

Благодаря относительно простым и контролируемым условиям окружающей среды в ходе этого модельного эксперимента были получены два пропорциональных коэффициента ( и ) в уравнениях ПИД-регулятора для управления ориентацией щита подвергались многократной настройке и проверке. Окончательно настроенные значения этих коэффициентов составили 1000 и 10 соответственно. Аналогичным образом были настроены коэффициенты и Для управления скоростью были установлены значения 50 и 0 соответственно. Период дискретизации, используемый в системе управления, составлял 5 мс.

4.2. Схема тестирования модели

Изменение геологических нагрузок косвенно воспроизводится за счёт активного управления вектором нагрузки, создаваемой системой нагружения, при условии, что угол поворота модели проходческого щита может меняться лишь незначительно. Для тщательной оценки осуществимости предложенной технологии было проведено моделирование равномерного линейного продвижения щита с нулевым отклонением угла наклона как в горизонтальном, так и в вертикальном направлении. Целью этого моделирования была оценка самонастраивающейся реакции вектора тяги щита, создаваемого системой автоматического управления. Чтобы обеспечить безопасность и стабильность процесса проходки тоннеля, скорость движения модели проходческого щита на протяжении всего испытания точно контролировалась и составляла примерно 15 мм/мин. Кроме того, для обеспечения стабильности и безопасности движения щита была тщательно продумана система контактов между скользящей опорой, расположенной в основании проходческого щита, и наземным скользящим рельсом, а также вспомогательными кронштейнами, предотвращающими опрокидывание, установленными с обеих сторон проходческого щита.

Рассматриваются два следующих тестовых сценария с использованием процедуры, представленной на рис.21. Тестовые сценарии 1 и 2 направлены на проверку возможности управления коррекцией с помощью защитного устройства при одинаковой и разной глубине захоронения.

6. Выводы

В этом исследовании на основе глубокого анализа механизмов управления движением, регулирующих операции по проходке тоннелей щитовыми машинами, была предложена инновационная технология автоматического управления вектором тяги для щитовых машин. Эта технология включает в себя закон управления для регулирования положения и скорости щита, систему планирования траектории движения и навигации, а также метод автоматического управления вектором тяги. Предложенная система была проверена с помощью комплексных испытаний на полномасштабной модели и в реальных инженерных приложениях. Основные результаты этого исследования можно сформулировать следующим образом.

(1) На основе заданного вектора тяги щита был разработан новый механизм управления движением «двойного вектора» нагрузки и тяги, а вектор момента, возникающий в результате взаимодействия векторов нагрузки и тяги, определяет направление и возможность поворота щита. В результате анализа данных инженерных проектов, реализованных в мягких, смешанных и скальных породах, было выявлено динамическое взаимодействие между положением щита и точкой приложения тяги. Это взаимодействие было проверено в различных геологических условиях, что подтвердило его надёжность.

(2) С помощью параллельной ПИД-системы управления был сформулирован закон управления, регулирующий работу системы автоматического управления вектором тяги экранопланов. Этот закон управления количественно определяет взаимосвязь между изменениями положения экрана и смещением точки приложения тяги. Целесообразность и эффективность такого подхода к управлению были предварительно подтверждены в ходе испытаний на полномасштабной модели.

(3) Опираясь на опыт ручного управления проходческими щитами, после внедрения концепции CTA были реализованы проектирование траектории движения и определение углов поворота для каждого сегмента пройденного расстояния. Был разработан метод автоматического управления вектором тяги, сочетающий упреждающие вычисления с корректировкой по обратной связи на основе сочетания механических принципов и анализа данных. Этот метод был тщательно проверен на практике при проходке тоннеля большого диаметра, где он способствовал установлению мирового рекорда по месячному продвижению проходческого щита.

(4) Благодаря высокой степени согласованности между целевым и фактическим векторами тяги стабильная работа машины-экрана поддерживалась под контролем автоматической системы управления вектором тяги. Отклонение между целевым и фактическим векторами тяги составляло примерно 2,5 %, что обеспечивало равномерное движение. Кроме того, целевые моменты силы тяги были намеренно установлены немного выше фактических значений, чтобы улучшить возможности машины-экрана по корректировке положения. Была выявлена ключевая интерактивная функция, напоминающая схему «приукрашенные гау на палочке», которая подтвердила точное соответствие между точками приложения общей тяги и точками отклонения положения щита.

Несмотря на то, что эффективность предложенного метода была подтверждена как лабораторными испытаниями, так и одним инженерным проектом, остаётся изучить несколько важных тем, в том числе применение технологии изменения вектора тяги в композитных и скальных породах для оценки её универсальности, разработку методов поддержания вектора тяги во время сборки сегментов для устранения эффекта «прогиба», а также внедрение и применение этой технологии на существующих проходческих щитах для оценки её переносимости. Эти вопросы решаются в настоящее время.

Важно также отметить, что классический ПИД-регулятор использовался исключительно для отладки системы, чтобы оценить функциональность интеллектуальной системы управления, расчёт и поддержание целевого давления в тяговых цилиндрах, а также чувствительность щита к изменению положения. Однако из соображений безопасности в инженерных приложениях, связанных с неоднородностью реальных геологических пластов, классический ПИД-регулятор на практике не применялся.

Кроме того, хотя принципы управления вектором тяги в силовых установках одинаковы для разных типов проходческих щитов, применение этой технологии не ограничивается типом проходческого щита. В настоящее время мы завершили работу над небольшими модификациями двух существующих традиционных проходческих щитов для метро (проходческий щит с уравновешиванием давления грунта диаметром 6,76 м, оснащенный четырехзонной силовой установкой), чтобы обеспечить возможность автоматического проходчества. Эти две модифицированные машины успешно завершили проходку участка тоннеля между станциями «Линхэ Роуд» и «Янгао Норт Роуд» на 21-й линии Шанхайского метрополитена (общая протяжённость восходящего и нисходящего участков составляет около 1900 м). Кроме того, взаимодействие между проходческим щитом и окружающей его породой зависит от геологических формаций. Например, при проходке через слоистые породы взаимодействие отличается от взаимодействия с мягкими породами, что в первую очередь отражается на результатах настройки основных параметров для закона управления положением щита. В настоящее время мы разрабатываем противовыбросовый превентор диаметром 12 м, который, как ожидается, будет применён в инженерном проекте в Макао к июню 2025 года. Учитывая, что алгоритм гребневой регрессии может давать стабильные и сопоставимые результаты при использовании времени или расстояния в качестве переменной в уравнениях, без проблем с конвергенцией алгоритма, определение продолжительности обратной связи или расстояния будет дополнительно оцениваться в зависимости от геологических условий с целью повышения адаптивности этой новой технологии в сложных пластах.

|