Исследование метода управления щитом для строительства спирального туннеля

Резюме: Из-за ограниченного подземного пространства в городской местности и для экономии затрат на строительство был модернизирован много круглый лицевой щит (щит 1 и 2) для строительства двойного туннеля одновременно. Кроме того, в соответствии с более строгими ограничениями использования подземного пространства был модернизирован метод горизонтального и вертикального изменения щита (щит 1&2), так что поперечное сечение туннеля щита 1 и 2 изменяется с горизонтальной много круглой формы на вертикальную или наоборот. В этой статье представлен метод щита 1&2 и описан метод управления щитом 1&2 вдоль запланированного выравнивания с помощью механизма сочленения и копировального резака. Кроме того, обсуждается обоснованность полученных результатов по углу сочленения, длине и диапазону копировального резака с точки зрения геометрических условий и практического опыта.

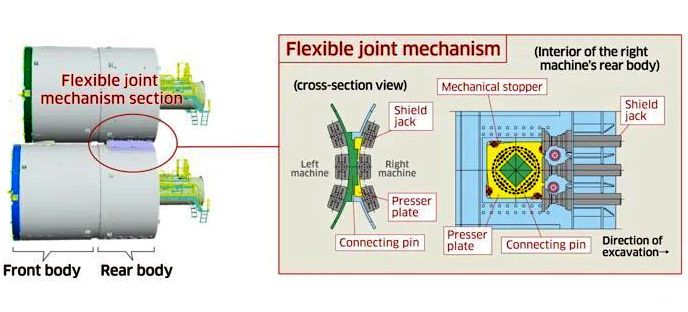

Гибкий соединительный механизм соединительных штифтов, который сделал возможным скручивание по спирали

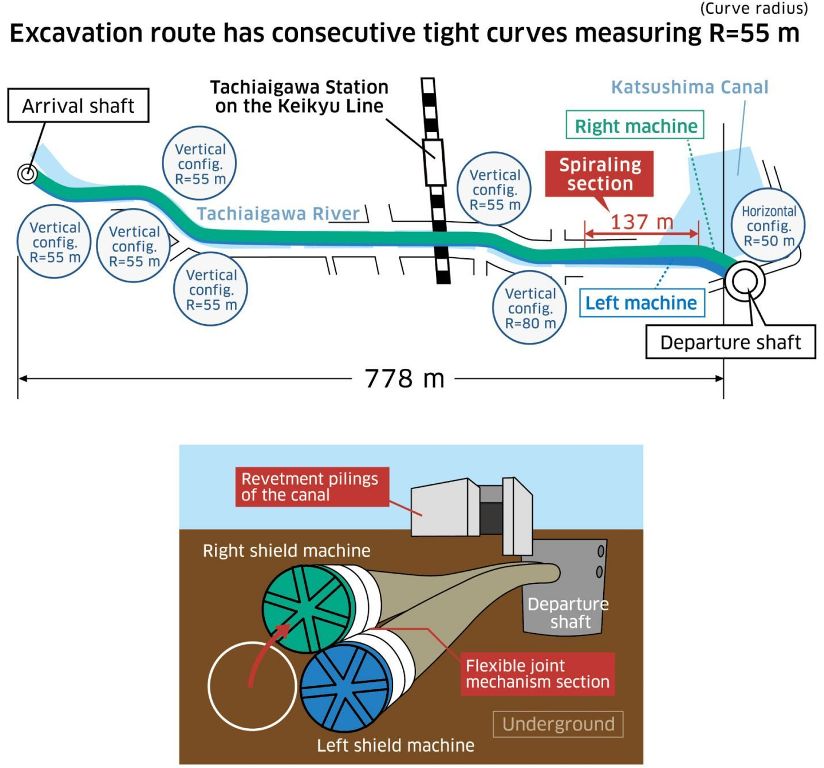

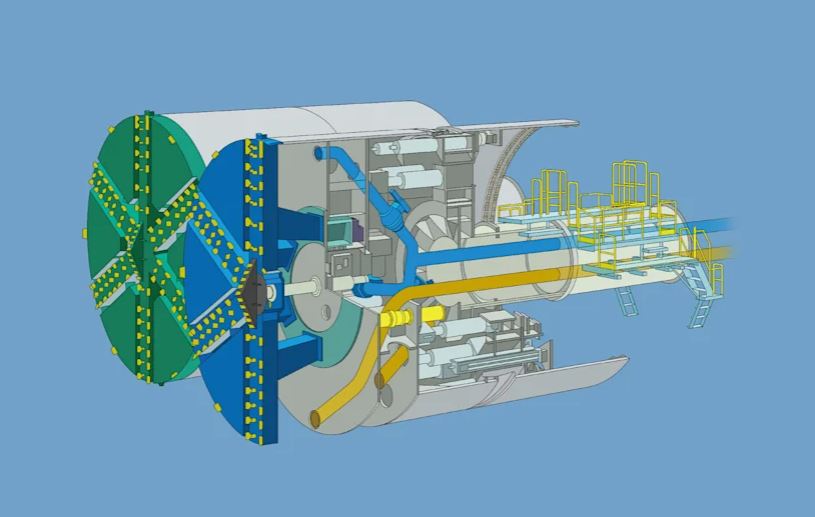

В этом проекте по отводу дождевой воды машина справа продвигается вверх и влево, постепенно принимая вертикальное положение. Поскольку машина должна была поворачиваться на 3,9 градуса и выполнять трёхмерные движения, потребовалось разработать гибкий шарнирный механизм. Две щитовые машины, расположенные в горизонтальной конфигурации в шахте, выполняют спиральное бурение на протяжении примерно 137 м, затем меняют положение на вертикальное и бурят ещё 600 м.

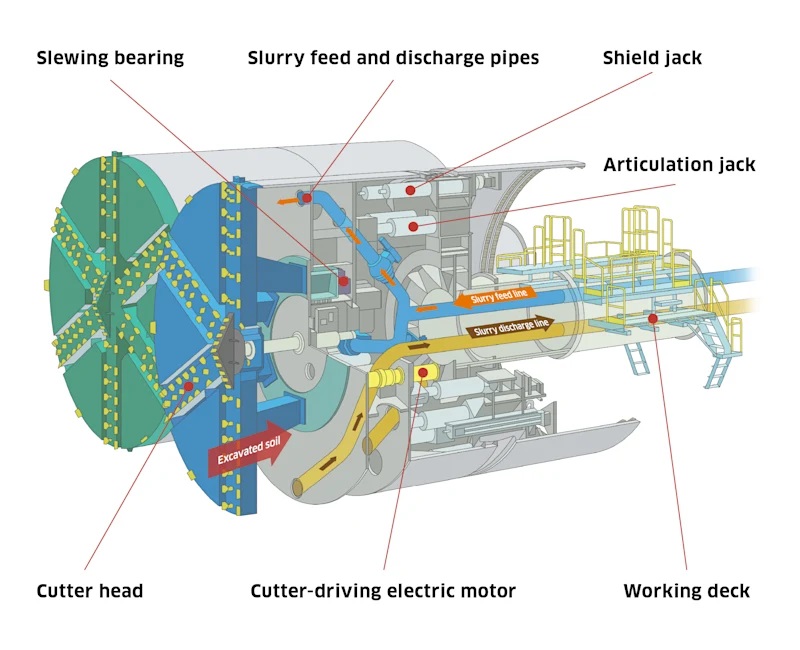

Щитовой домкрат

При проходке тоннелей щитовым методом конструкции стен тоннеля (сегменты) возводятся позади щитовой машины по мере её продвижения. Щитовые домкраты прилагают усилие к собранным сегментам, чтобы продвигать машину вперёд.

Поворотный подшипник

Этот подшипник передаёт энергию от электродвигателя, приводящего в движение фрезу, для вращения режущей головки.

Шарнирный разъем

Этот домкрат позволяет прокладывать изогнутые туннели, так как передняя часть машины может сгибаться.

Рабочая палуба

Эта зона внутри машины позволяет рабочим выполнять сборку сегментов и другие задачи. Даже когда машина движется по спирали, угол наклона рабочей поверхности меняется (до 90 градусов), чтобы платформа оставалась ровной.

Электродвигатель для привода фрезы

Щитовая машина оснащена шестью редукторами для привода фрезы, которая вращается со скоростью 0,82 оборота в минуту.

Трубы для подачи и отвода шлама

В передней части корпуса (в случае герметичной машины) устанавливается перегородка. При проходке туннелей методом шнекороторного бурения в камеру

(через линию подачи шпуровой жидкости) подается шпуровая жидкость, приготовленная на наземной установке, для противодействия давлению

грунтовых вод и стабилизации окружающего грунта. Вынутый грунт подается на наземную установку после всасывания насосом, установленным на носителе позади машины (через линию подачи шпуровой жидкости).

1. Введение

Из-за ограниченного подземного пространства в городской местности и для экономии затрат на строительство был разработан много круглый лицевой щит (1 и 2-щит) [1] для строительства двойного туннеля одновременно. Кроме того, в соответствии с более строгими ограничениями использования подземного пространства был разработан метод горизонтального и вертикального изменения щита (1&2-щит), так что поперечное сечение туннеля 1-2-щита изменяется с горизонтальной много круглой формы на вертикальную или наоборот. Щит 1&2 изготавливается путем соединения двух сочлененных щитов в их задних корпусах и управляется с помощью механизма сочленения и копировального резака, которые могут управляться индивидуально на каждом корпусе. Эти варианты управления могут генерировать вращательную силу вокруг оси щита, что может реализовать строительство спирального туннеля. В качестве примера, щит 1&2 для железнодорожной станции показан на рис. 1.

Недавно спиральный туннель для канализационной линии был спланирован с использованием метода щита 1&2, и это первое применение метода щита 1&2 для строительства спирального туннеля. Поэтому был изучен метод управления щитом 1&2. В этой статье представлен метод управления щитом 1&2 и описан метод управления щитом 1&2 вдоль запланированного выравнивания с помощью механизма сочленения и копировального резака. Кроме того, обсуждается обоснованность полученных результатов по углу сочленения, длине и диапазону копировального резака с точки зрения геометрических условий и практического опыта.

2. Метод горизонтального и вертикального изменения щита

2.1 Характеристики

Характеристики метода щита 1&2 по сравнению с другими типами щитов следующие:

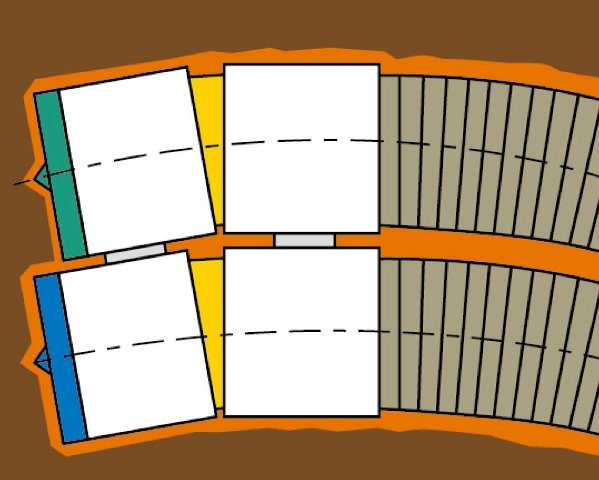

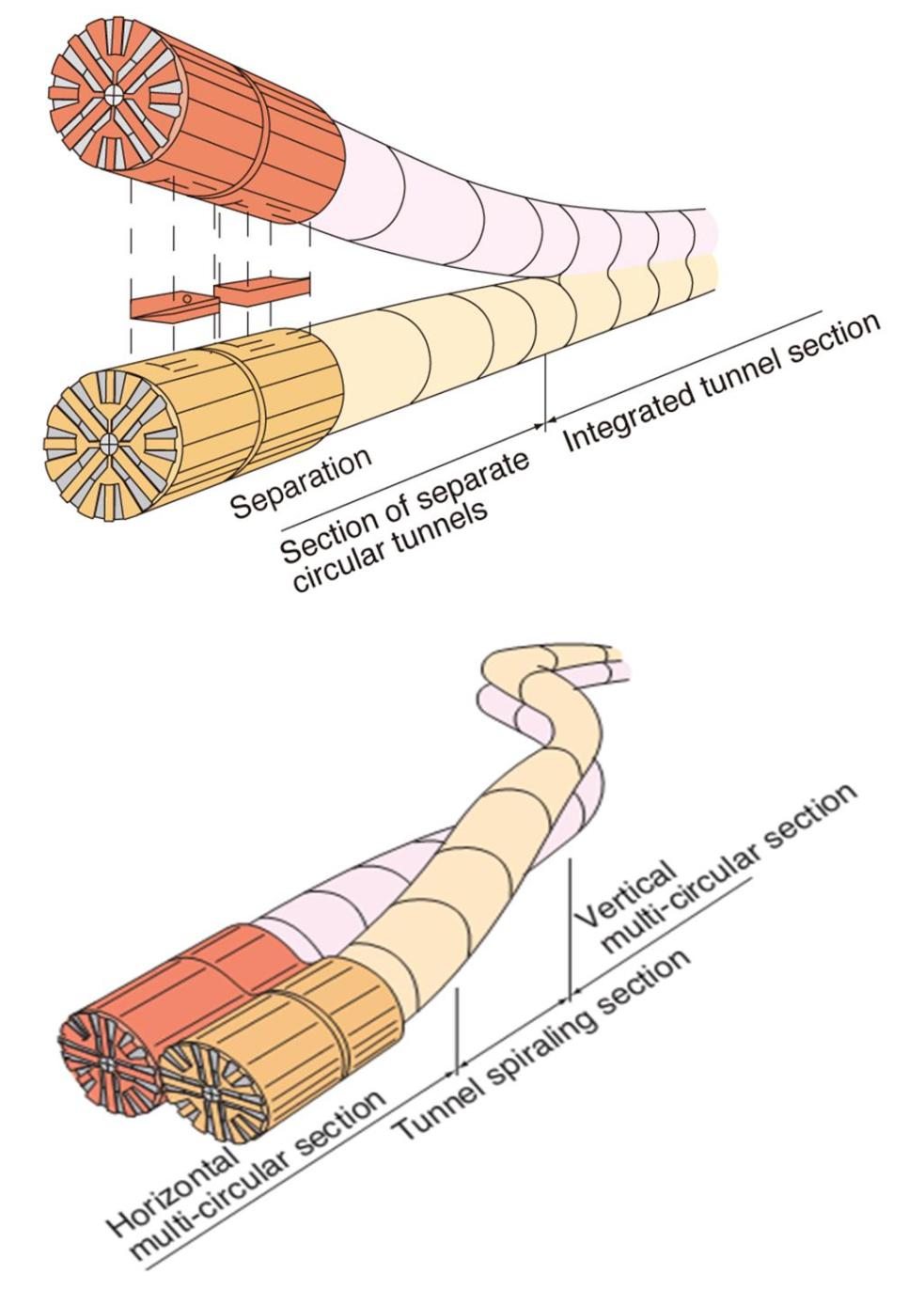

1. Форма и выравнивание туннеля: щит 1&2 может построить отдельный туннель и спиральный туннель, как показано на рис. 2. В случае отдельного туннеля щит 1&2 сначала строит туннель с много круглым поперечным сечением, а затем два обычных туннеля с круглым поперечным сечением после указанной точки вдоль выравнивания туннеля путем разделения щита 1&2 на два обычных щита. С другой стороны, в случае спирального туннеля щит 1&2 строит туннель с много круглым поперечным сечением, которое непрерывно изменяется от горизонтальной много руглой формы к вертикальной или наоборот;

2. Период строительства: щит 1&2 может сократить период строительства, поскольку щит 1&2 может опустить промежуточную вертикальную шахту для разделения корпуса в случае отдельного туннеля и может построить несколько туннелей одновременно в случае спирального туннеля; и

3. Стоимость строительства: щит 1&2 может сэкономить стоимость строительства, поскольку корпус щита 1&2 может быть отделен без промежуточного вертикального вала и работ по улучшению грунта в случае отдельного туннеля, и может сократить смежное расстояние между двумя кольцевыми туннелями в случае спирального туннеля.

2.2 Механизм проходки туннеля

Щит в основном используется для выемки грунта, управления щитом, заполнения хвостовой полости и установки сегментов. Что касается управления щитом, щит на практике управляется домкратом, копировальным резаком и механизмом сочленения. Домкрат создает тягу, а также горизонтальный и вертикальный момент, которые могут быть определены шаблоном домкрата и давлением домкрата щита. Копировальный резак может выполнять перерезку с заданной глубиной и заданным диапазоном по окружности лицевой поверхности резака. Перерезка копировальным резаком определяет область выемки грунта и уменьшает силу реакции грунта в диапазоне перереза, что позволяет щиту легко вращаться в направлении диапазона перереза. Механизм сочленения для сочлененного щита [1] может сгибать щит в заданном направлении и под заданным углом. Сгиб щита может уменьшить силу реакции грунта на изгибах, подгоняя щит под область его выемки, что позволяет щиту легко вращаться.

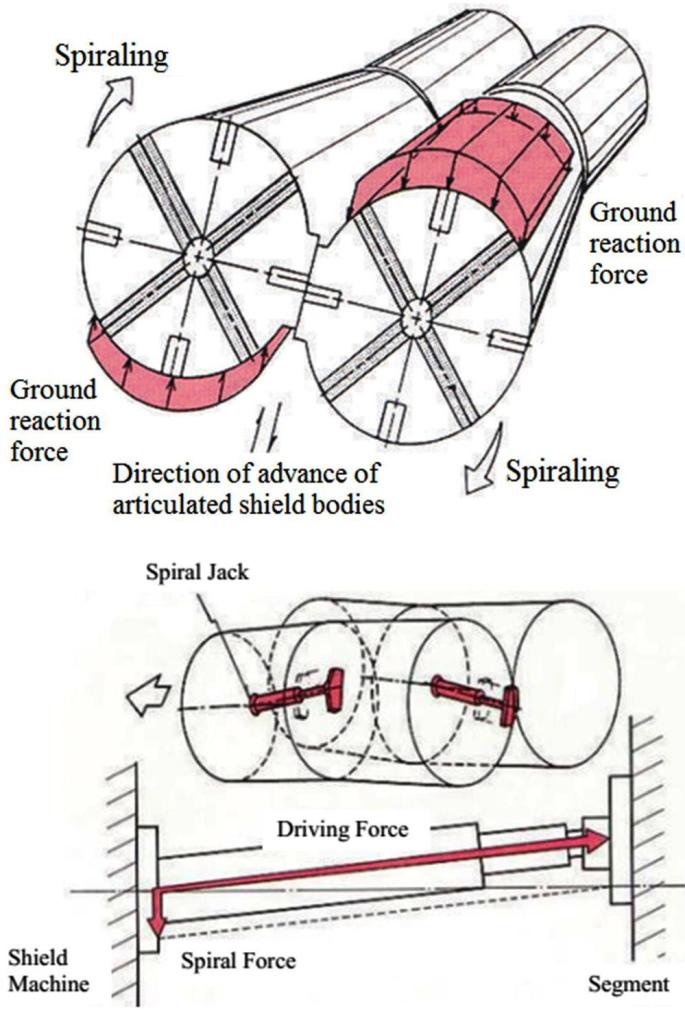

Щит 1&2 для спирального туннеля может управляться спиральными домкратами, копировальным резаком и системой сочленения. Система домкратов щита, включающая спиральные домкраты, как показано на рис. 3, заставляет эксцентриковые силы генерировать крутящий момент для скручивания щита 1&2 вокруг своей оси. Копировальный резак может уменьшить силу реакции грунта в указанной области, перерезая грунт, а система сочленения также может уменьшить силу реакции грунта в указанной области, сочленяя передние корпуса с задними корпусами каждого щита в противоположных направлениях, как показано на рис. 4. Используя эти функции, щит 1&2 может вращаться вокруг своей оси и может продвигаться вперед. Таким образом, щит 1&2 может построить спиральный туннель.

3. Методология

В предыдущих исследованиях было два способа моделирования поведения щита. Первый использует связь между положением щита и моментом домкрата, получая неизвестные параметры в модели статистически. Предложили связь между изменением положения щита и моментом домкрата и исследовали ее на основе данных участка и измеренных данных испытаний модели. Специалисты предложили метод определения неизвестных параметров в формулировке метода фильтра Калмана и исследовали его на основе данных участка. С другой стороны, второй использует кинематическую модель щита, основанную на условиях равновесия, учитывая состояние домкрата, использование копировального резака и использование механизма сочленения. В этой статье [6] было отмечено, что зазор между областью выемки и пластиной обшивки щита является преобладающим фактором, влияющим на поведение щита.

Поэтому, чтобы управлять щитом, необходимо определить работу домкрата, копировального резака и механизма сочленения. Но поскольку эти три функции имеют высокую коллинеарность с поведением экрана, сложно получить уникальные рабочие параметры сразу. Затем авторы разработали численный метод для определения длины копировального резака и угла сочленения однозначно, на основе геометрических условий при некоторых условиях ограничений [7]. Этот метод может рассматривать прямые, круговые и клотоидные криволинейные выравнивания на горизонтальной плоскости и прямые, круговые и параболические криволинейные выравнивания на вертикальной плоскости. Кроме того, этот метод может иметь дело с горизонтальным криволинейным выравниванием и вертикальным криволинейным выравниванием в одном и том же положении, что называется 3D-составным выравниванием. После определения длины копировального резака и угла сочленения можно рассчитать усилие домкрата на основе условий равновесия.

3.1 Предположения

В этом исследовании для обсуждения метода управления щитом 1&2 сначала предполагаются следующие выравнивания туннеля:

1) туннель, построенный левым корпусом щита 1&2 (туннель A), находится на прямом и горизонтальном направлении; и

2) туннель, построенный правым корпусом щита 1&2 (туннель B), вращается вокруг туннеля A от правого поперечного направления к вертикальному вверху.

В этом случае естественно, что левый корпус щита 1&2 выкапывает туннель A без использования копировального резака и механизма сочленения, поскольку туннель A находится на прямом и горизонтальном направлении. С другой стороны, правый корпус щита 1&2, как считается, имеет два метода управления следующим образом.

Случай 1: Правый корпус щита 1&2 управляется так же, как обычный одинарный шарнирный щит выкапывает туннель B. Это означает, что направление оси правого заднего корпуса следует направлению туннеля B и не зависит от направления оси левого корпуса.

Случай 2: Правый корпус щита 1&2 управляется так, что направление оси правого заднего корпуса щита 1&2 параллельно направлению оси левого заднего корпуса, поскольку левый корпус и правый корпус закреплены на заднем корпусе. Это означает, что углы рыскания и тангажа обоих задних корпусов всегда одинаковы во время выемки грунта.

3.2 Условия расчета

Здесь рассматриваются условия расчета для правого корпуса. На основе опыта на месте следующие условия используются для определения угла и направления сочленения, а также длины и диапазона копировального резака:

Случай 1:

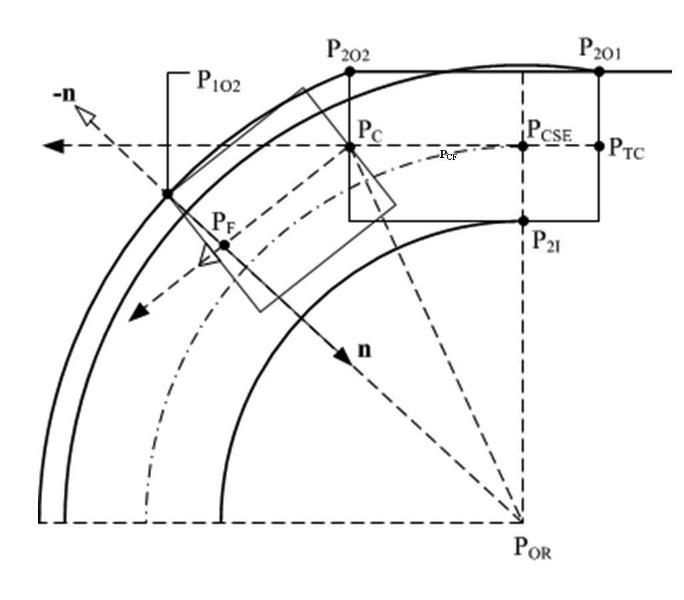

1) Центр конца сегмента, PCSE, как показано на рис. 5, следует за запланированным выравниванием туннеля;

2) Направление оси правого заднего корпуса является тангенциальным направлением запланированного выравнивания туннеля в PCSE;

3) Угол сочленения определяется таким образом, чтобы длина копировального резака, используемого на выпуклой стороне кривой, была минимизирована; и

4) Диапазон и длина копировального реза определяются таким образом, чтобы корпус щита не толкал землю, то есть щит находится внутри вырытого пространства.

Выводы

Описан метод управления щитом 1&2 вдоль запланированного выравнивания с помощью механизма сочленения и копировального резака. Обсуждается обоснованность полученных результатов по углу сочленения, длине и диапазону копировального резака. В ходе данного исследования можно сделать следующие выводы.

1. Результаты анализа показывают, что предлагаемый метод управления щитом 1&2 может обеспечить угол сочленения, длину и диапазон копировального резака разумно с точки зрения геометрических условий.

2. Угол сочленения зависит от размера щита, выравнивания туннеля и правил эксплуатации вращения щита.

3. Случай 1, в котором направление оси правого заднего корпуса следует за его выравниванием в туннеле, имеет преимущество с точки зрения устойчивости грунта вокруг щита, поскольку метод рулевого управления в случае 1 может значительно уменьшить угол сочленения в вертикальном и горизонтальном направлениях, ?CV и ?CH, а также длину копировального резца по сравнению со случаем 2. Но поскольку в случае 1 существует вероятность появления большей концентрации напряжений в точке соединения между левым и правым задними корпусами, чем в случае 2, требуется дальнейшее исследование с точки зрения машиностроения при принятии метода рулевого управления случая 1.

|