РЕЗЮМЕ:

Современные ТБМ обеспечивают высокую производительность с показателями готовности, которые превосходят все ожидания. 90%. Концепция конструкции TBM делает машины очень универсальными для использования в различных условиях. почва и грунтовые условия. Теперь машины могут выдерживать экстремальные нагрузки и удары в суровых условиях

под землей из-за компонентов, изготовленных для длительного использования. Регулярное обслуживание и плановое обслуживание является жизненно важным элементом в продлении срока службы машины и высокой производительности. и доступность. Хорошо обслуживаемая машина обеспечивает отличную производительность, а также Активная безопасность проекта. Правильная работа в переменных условиях также имеет ключевое значение. Например, жесткий

горная ТБМ может натолкнуться на зоны вздутия горной породы. Наиболее подходящий метод преодоления набухающая скала должна продолжать движение, избегая ненужных остановок. Изношенные дисковые фрезы, имеющие не обслуживались должным образом, являются ярким примером таких предотвратимых остановок, которые могут привести к длительному простою и серьезному повреждению машины. Однако с современным и передовые методы проходки подземных тоннелей, спасения и восстановления ТБМ возможны для сохранить проект В этом документе будут обсуждаться методы и инструменты для современного обслуживания и ремонта ТБМ. с использованием существующих тематических исследований по реконструкции ТБМ в экстремальных условиях проекта.

1 ВВЕДЕНИЕ: ЖИЗНЕННЫЙ ЦИКЛ ТБМ

Важно учитывать полный жизненный цикл машины даже на начальных этапах ее проектирования

это, безусловно, самый экономичный и устойчивый способ мышления. Проектирование машин с

простота восстановления гарантирует, что производителю не придется начинать с нуля каждый раз, когда машина нуждается в работе. Это также приводит к экономии времени, затрат и энергии, когда приходит время восстановить машину, которая затем передается заказчику.

Возможно, еще более важным является то, как ТБМ обслуживается во время проекта.

Важно помнить, что основной структурой ТБМ является металл — до тех пор, пока конструкция

исправен, можно проверить подшипники, конвейер, гидравлику и другие компоненты.

Особое внимание следует уделять труднодоступным компонентам. Главный

подшипник является одной из тех деталей, которую сложно заменить при проходке тоннелей.

При разработке плана технического обслуживания очень важно, чтобы бригады ТБМ были должным образом обучены как эксплуатировать машину во всем диапазоне грунтовых условий, которые могут возникнуть по заданному проекту туннеля. Должны быть планы для работы с широким спектром грунтовых условий. а также (например, зоны разломов, притоки воды) с протоколами того, как машина должна быть эксплуатировался в таких условиях. После того, как машина была запущена, регулярное плановое техническое обслуживание в зависимости от длины туннеля и геологических условий. Пока нет специальные указания для туннелей дальнего следования, бригады должны быть усердными и проводить более подробные

инспекций, чем дольше ТБМ находится в эксплуатации. Плановые проверки фрезы являются регулярной частью технического обслуживания, которое рекомендуется проводить ежедневно.

Проверка уровня масла и всех жидкостей, смазок и гидравлики также имеет первостепенное значение. Ежедневные журналы рекомендуются для мониторинга всех основных систем на ТБМ. Ежедневно Также должны проводиться более подробные ежемесячные, полугодовые и ежегодные проверки систем. Эти полные проверки различных систем действительно требуют времени простоя, но становятся еще более важными, когда проходка тоннелей на большие расстояния или в переменных условиях. Эти проверки также обычно основаны

от строгого графика проекта — в хард-роке предполагается, что неделя эквивалентна 100

м продвижения, в то время как месяц считается эквивалентным 500 м в качестве базовой линии.

В зависимости от длины туннеля некоторые работы по техническому обслуживанию могут выполняться сверх того, что считается нормальный. Коробки передач, например, могут быть разработаны для длинных туннелей, но если известно, что длина туннеля превысит срок службы редукторов, после чего должен произойти плановый ремонт во время проходки туннеля. Эта процедура была проведена на нескольких туннелях, включая индийский AMR

туннель - какой будет самый длинный туннель без промежуточного доступа - 43,5 км после завершения. Техническое обслуживание при хранении ТБМ между проектами также может увеличить срок службы оборудования. таких как хранение компонентов в помещении, покрытие оборудования антикоррозионным спреем и убедитесь, что коренной подшипник заполнен маслом. Добавлено владение и использование новой ТБМ скрытые преимущества, включая знакомство с работой машины и проверенную производительность для этого конкретной части оборудования.

1.1 Техническое обслуживание в эпоху цифровых технологий

Современные ТБМ делают обслуживание и замену расходных материалов более эффективными

технология мониторинга. Типичный TBM будет включать в себя датчики и детекторы для всех видов функции и активирует сигнал тревоги или другой тип уведомления, который может отключить операцию или части операции, если достигнут критический порог.

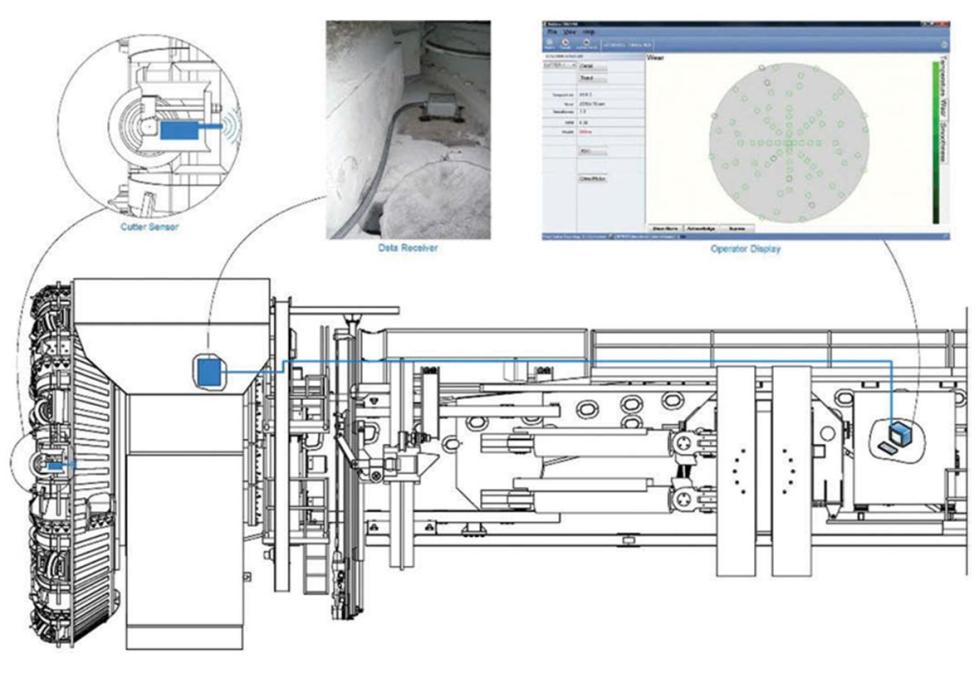

Можно контролировать даже дисковые фрезы, чтобы определить, когда требуется их замена. Датчики может передавать по беспроводной сети информацию о скорости вращения резака, вибрации и температуре, указывая когда необходима замена фрезы и позволяет оператору избежать каскадных отказов фрезы известные как вайпауты (см. Рисунок 1, Mosavat 2017).

Тем не менее, визуальный осмотр ножевого вала по-прежнему идеален. Режущие кольца не единственные вещь, которая требует осмотра в этой зоне повышенного износа TBM. Болты узла резака, уплотнения, окружающая конструкция, износостойкое покрытие — все это должно быть проверено обученным и опытные специалисты по резке. Системы считывания и регистрации данных предоставляют операторам дополнительную подсказку о том, когда проводить техническое обслуживание. требуется. Регистраторы данных в режиме реального времени могут передавать данные на поверхность, где члены экипажа могут интерпретировать данные или данные могут даже храниться на веб-сайте, где поставщик ТБМ может отслеживать поведение машины и проконсультируйтесь с экипажем. Примером этого может быть высокое давление.

считывание на главных упорных цилиндрах в сочетании с низким крутящим моментом на режущей головке — это может быть

Рис. 1. Система удаленного мониторинга дисковых фрез. |

ДИЗАЙН 2 TBM ДЛЯ НЕСКОЛЬКИХ ПРОЕКТОВ

За прошедшие годы компания Robbins создала систему обеспечения качества, которая обеспечивает перестроенная машина, либо в исходную конфигурацию, либо в модифицированную, она по-прежнему придерживается расчетный срок службы 10 000 часов. Этот стандарт также включает проверки, чтобы убедиться, что все компоненты находятся в функциональном состоянии «как новый» или «новый». Чтобы гарантировать такой же расчетный срок службы и такие же гарантии на восстановленную машину, первоначальный проект ТБМ должен учитывать, что ТБМ будет использоваться в нескольких проектах. Это означает, что основные конструкции должны быть достаточно прочными, чтобы выдержать даже самые тяжелые испытания. условия и что изношенные детали могут быть легко заменены. Если машина не в порядке предназначенный для нескольких проектов, потребуется проделать большую работу, чтобы привести ТБМ в рабочем состоянии, как в оригинальной, так и в модифицированной комплектации. Можно утверждать, что владельцы проектов обычно имеют только один проект и что условие таким образом, ТБМ и пригодность ее перестройки не имеют существенного значения. Это то, что также отражено во многих сегодняшних проектах по проходке туннелей, где коммерческие соображения часто уделяют гораздо больше внимания, чем техническому. Однако мы утверждаем, что изначально прочная и надежная конструкция ТБМ увеличит время безотказной работы проекта и повысит производительность ставки и большую гибкость при возникновении непредвиденных условий, что делает его хорошим и эффективная страховка от многих типов препятствий. Некоторые примеры аспектов дизайна, которые

позволяют увеличить расчетный срок службы ТБМ, приведены ниже (Khalighi, 2015).

2.1 Прочная режущая головка и конструкция машины

Машина, разработанная с учетом нескольких проектов, опирается на тяжелую стальную конструкцию, способную выдержать вплоть до суровых условий, часто встречающихся под землей. Дизайны, учитывающие высокая абразивность извлекаемого материала или возможность высокой абразивности еще более крепкий. В идеале режущая головка должна быть спроектирована с учетом регулярных проверок режущей кромки и внесения изменений в ее конструкцию. разум. Кроме того, она должна быть рассчитана на длительный срок службы: это может быть затруднительно при конструкции ножевой головки с обратной загрузкой

дырявый, мало чем отличающийся от швейцарского сыра. Для построения структуры большая часть упрочнение происходит в процессе производства. Рекомендуется сварка с полным проплавлением для конструкции режущей головки для борьбы с усталостной нагрузкой и вибрацией. Строгий контроль сварных швов а затем можно выполнить проверки анализа напряжений с помощью метода конечных элементов для выявления уязвимых мест в конструкции режущей головки.

2.2 Коренной подшипник и уплотнения

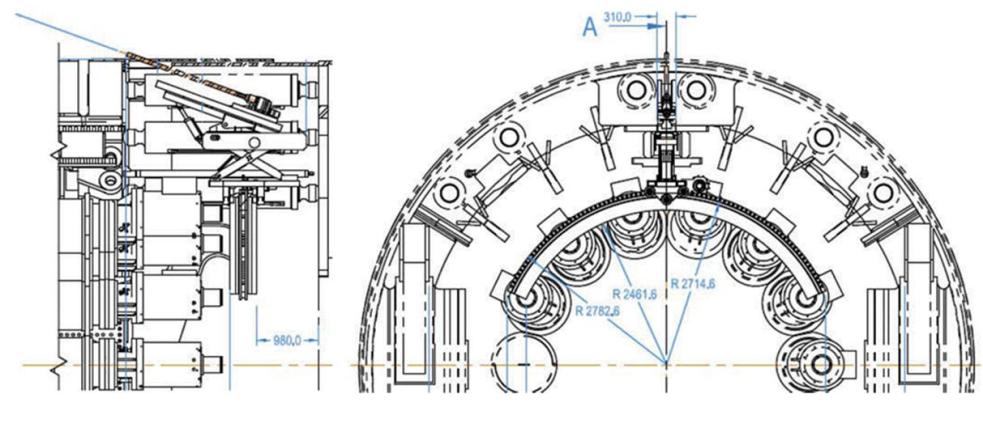

3-осевые главные подшипники большого диаметра с максимально возможным отношением диаметра подшипника к диаметру туннеля обладают большей динамической способностью и, следовательно, способны выдерживать большее воздействие нагрузки и продлевает срок службы подшипника. Важно сохранить как можно более высокое соотношение (см.

Рисунок 3).

Подшипник и зубчатый венец находятся в труднодоступном месте на ТБМ, поэтому их необходимо разработан для долговечности, со сверхпрочной конструкцией и высоким коэффициентом безопасности. Коэффициент безопасности определяется как любая избыточная мощность по сравнению с расчетным коэффициентом данного элемента и чрезмерное строительство такие конструкции необходимы при проходке туннелей на большие расстояния.

Прочная конструкция уплотнения также имеет важное значение. Компания Robbins предлагает проверенную конструкцию уплотнения с использованием закаленные износостойкие ленты. Многие другие производители не используют изнашиваемые ленты, поэтому при работе TBM

он изнашивает канавку в зоне контакта кромки уплотнения. Жертвенные браслеты Роббинса могут быть заменены или заменены, что облегчает ремонт. Износостойкие ленты из стелита

™, может быть заменен в туннеле в маловероятном случае чрезмерного износа или перемещен на

носитель, чтобы гарантировать, что структура TBM не будет повреждена при дальних поездках.

В дополнение к конструкции уплотнения другие элементы коренного подшипника, такие как внутренние крепления должны быть рассчитаны на прочность и высокую надежность, так как эти крепежные детали трудно доступ и не могут быть легко заменены. Шпильки, соединяющие режущую головку с коренным подшипником Уплотнительный узел также должен быть тщательно проанализирован на прочность, прогиб и адекватное крепление/ Крепежные изделия должны быть обеспечены прижимным усилием и защитой от абразивного нагара.

2.3 Смазка

Смазка с сухим картером является важным способом поддержания чистоты полости главного подшипника путем фильтрации. и рециркуляция масла с постоянной скоростью. Любые загрязнения вычищаются из полости, продлевая жизнь подшипника. Система также имеет дополнительное преимущество: масло можно контролировать и анализировать

для любых признаков неисправности в коренном подшипнике или шестернях. Этот мониторинг имеет потенциал для исправления или промежуточного обслуживания критических конструкций / компонентов до того, как произойдет сбой.

2.4 Система привода

Правильная система привода также важна при интенсивном использовании ТБМ. Преобразователи частоты (ЧРП) и планетарные редукторы обеспечивают бесступенчатую регулировку крутящего момента и скорости. на основе встречаемого грунта, что оптимизирует скорость продвижения ТБМ и снижает повреждение компонентов машины. Это по сравнению с дисками более старого типа: в старой модели У ТБМ часто система привода была односкоростной или двухскоростной. Если машина просверлена до неисправности зоне, например, было бы невозможно замедлить ножевой вал. Такие приводы будут часто приводят к чрезмерному износу ТБМ или даже к повреждению компонентов конструкции. Приводные двигатели также должны быть спроектированы таким образом, чтобы выдерживать высокую вибрацию в результате земляных работ. в условиях твердых пород. Консольные двигатели должны выдерживать высокие перегрузки к ним приложена сильная машинная вибрация, вызванная камнерезом действие.

2.5 Путь загрузки

Всегда желателен равномерный путь нагрузки от режущей головки к коренным подшипникам и к опоре режущей головки. Однако при прокладке туннелей на большие расстояния или при многократном использовании путь загрузки может иметь решающее значение. поскольку высокие напряжения возникают везде, где смещается траектория нагрузки. Режущая головка с конусообразным задним участком может помочь с этой проблемой, равномерно распределяя нагрузку по окружности основной подшипник. В общем, все должно быть спроектировано более надежно, и нагрузки генерируемая режущей головкой, также должна привести к утяжелению общей конструкции машина.

3 КЛЮЧЕВЫХ ФАКТОРА ВОССТАНОВЛЕНИЯ TBMS

Восстановление ТБМ — как процесс, так и стандартизация восстановления — стало

сосредоточиться на отрасли, так как больше проектов с несколькими требованиями к машине и короткое время предлагаются кадры. Внимание было дополнительно подчеркнуто ITAtech, технологическим специализированный комитет Международной ассоциации туннелей (ITA-AITES), который подготовил руководство по реконструкции техники для механизированной проходки тоннелей в 2015 году. рекомендации относительно новые, Robbins имеет долгую историю поставок надежных машин, многие из которых перестроены (многие также на 100% новые). В целом, опыт Роббинса по восстановлению машин позволил ему сделать некоторые важные выводы. В виде пока ТБМ находится в хорошем состоянии, будут рабочие места, которые она может выполнять с экономической точки зрения. Оптимальный Ремонт ТБМ на бывшей в употреблении машине требует широкого знания условий проекта,

и есть некоторые ограничения:

• Диаметр машины может быть уменьшен в пределах, установленных за счет свободного перемещения захватов и боковые/крышные опоры

• Диаметр машины может быть увеличен в зависимости от структурной целостности машины и

возможности мощности/тяги

• Движущая сила может быть увеличена только до уровня, поддерживаемого реактивной силой захвата. сила

• Мощность режущей головки должна быть достаточной для поддержания силы движения в данной породе, но не может быть увеличена сверх мощности зубчатого венца и шестерен главной передачи

• Увеличение скорости режущей головки не должно превышать центробежных пределов обработки навоза или максимальная скорость вращения калибровочных резцов

Увеличение мощности ТБМ — один из способов сделать конструкцию более надежной в течение более длительного времени.срок службы оборудования. В последние годы были разработаны прочные конструкции, в том числе Robbins High. Высокопроизводительные (HP) ТБМ, и они использовались в ряде рекордных тоннелей в твердых породах. HP TBM разработан с повышенной прочностью основной конструкции и компонентов конечной передачи.

Их можно использовать в гораздо более широком диапазоне диаметров, тогда как старые машины (от 1970-х и 80-х годов) обычно ограничены диапазоном изменения диаметра менее 1 м плюс или минус их первоначальный размер. HP TBM могут работать в широком диапазоне. Например, ТБМ длиной 4,9 м. могут быть отремонтированы диаметром от 4,3 м до 7,2 м — в диапазоне 2,9 м. Основной подшипник конструкции позволили добиться большей гибкости, эволюционировав от 2-рядного конического роликоподшипника до 3-осевой 3-рядный цилиндрический роликовый подшипник, используемый сегодня. Эта конфигурация дает гораздо более высокий допустимая осевая нагрузка при том же диаметре подшипника и гораздо больший срок службы с точки зрения эксплуатации часов или оборотов. В целом то, что определяет, как долго прослужит ТБМ, зависит от фундаментальной конструкции, такие как траектория осевой и захватной нагрузки через машину и надежность сердечника структура. На старых моделях ТБМ зубчатый венец и шестерни могут быть усилены и увеличены. можно добавить моторы. При достаточной прочности конструкции сердечника также возможно увеличить тяговая способность. Ограничением является способность цилиндра захвата выдерживать повышенное мощность и тяга. Если требуется замена цилиндра захвата и держателя, TBM затраты на модификацию обычно считаются нерентабельными.

4 ТБМ ВОССТАНАВЛИВАЕТСЯ В НЕУДОБНЫХ ГЕОЛОГИЧЕСКИХ УСЛОВИЯХ

На обслуживание, техническое обслуживание и эксплуатацию ТБМ может сильно повлиять грунт

пластов, которые могут проявляться в виде разрывов горных пород, вспучивания и выдавливания горных пород, обрушения забоев, смешанные состояния лица или другие проблемы. В некоторых случаях работа ТБМ должна быть прервано, чтобы позволить машине пройти существенный ремонт.

4.1 Практический пример: ГЭС Карги, Турция

Проект ГЭС Карги-Кызылырмак включал выемку 11,80-километрового подводящего русла

тоннель с диаметром ствола 10,00 м. Из-за ожидаемых изменений в геологии Robbins Hard.

Для бурения туннеля в смешанных условиях была выбрана ТБМ Rock Double Shield с особыми характеристиками. наземные образования. Как и ожидалось, машина столкнулась с неблагоприятными грунтовыми условиями, но эти оказались намного хуже. чем первоначально предполагалось в ходе исследований на месте. В экипаже использовались различные хорошо зарекомендовавшие себя приемы предотвращения застревания машины, в том числе сверление половинных ходов для сохранения захват и задний щит от слишком долгого бездействия. Какое-то время это работало хорошо, но машина остановилась, когда произошло обрушение забоя, за которым последовала полость короны. В итоге, на первых 2 км бурения потребовалось восемь обходных тоннелей.

Было определено, что машину необходимо отремонтировать, чтобы продолжить движение, а также должны быть снабжены дополнительными функциями и оборудованием, позволяющим прокладывать туннели в очень изменчивые геологические условия. Некоторые из наиболее важных функций перечислены ниже. (Кларк 2015).

4.1.1 Дополнительные средства для установки наземных опор

Возможность установки наземных опор, таких как форштевни или навес крыши из труб впереди

забоя туннеля исследовали как средство поддержки рыхлого и трещиноватого грунта. А

Специально разработанная буровая установка с навесом была доставлена ??на место и установлена ??в переднем щите для монтаж трубчатого навеса. Пространство в районе переднего щита было ограничено; следовательно длина удлинительной секции каждой трубы составляла всего 1,0 м. Однако преимущества бурения ближе к забою туннеля, что с лихвой компенсировало время, затраченное на добавление расширений к длина трубки. Расположение сверла купола уменьшило длину каждой трубы фонаря на более 3 метров по сравнению с установкой с использованием основных зондовых буров TBM (см. Рисунок 4).

4.1.2 Изменение характеристик привода ножевого вала

Чтобы еще больше смягчить последствия сжатия земли или обрушения, изготовленные на заказ зубчатые редукторы были заказаны и дооснащены двигателями режущего вала. Они были установлены между приводом двигатель и первичные двухступенчатые планетарные редукторы. При стандартных буровых операциях шестеренчатые редукторы работают с передаточным отношением 1:1, не предлагая дополнительного снижения и позволяя режущая головка для достижения расчетной скорости бурения твердых пород. Когда машина сталкивается с незакрепленным или сжимая землю, включаются редукторы, что приводит к уменьшению режущей головки

Рисунок 4. Индивидуальное сверление фонаря в переднем щитке.

скорость, но доступный крутящий момент увеличивается. На рис. 5 показаны кривые крутящего момента для обоих стандартных и пониженная передача. После установки навесного бура и увеличения имеющегося крутящего момента режущей головки, ТБМ прошла несколько участков с неблагоприятными геологическими условиями, включая участки серьезной конвергенции, не попадая в ловушку.

4.2 Практический пример: Проект Метро Намма, Фаза 1

Проект первой фазы метро Намма в индийском городе Бангалор включал в себя десятки

ТБМ, многие из которых работают в смешанных забойных условиях. Один из участков — в 1,0 км от г. Площадь Мантри до центральной узловой станции Majestic Gowda, как часть коридора Север-Юг— использовал EPB европейского производства диаметром 6,23 м. В ТБМ работали опытные

сильный износ режущей головки, в результате чего ТБМ больше не могла выкапывать

туннель достаточного диаметра для прохождения щита. В целом, ТБМ раскопан в

выветрившийся гранит с приблизительной прочностью на сжатие 130 МПа с высоким содержанием из кварца и полевых шпатов (см. рис. 6). Первоначальный план состоял в том, чтобы определить, как демонтировать подземный ТБМ, чтобы позволить другой ТБМ для проходки туннеля с противоположной стороны. После тщательного осмотра и осмотра было обнаружено, что вся машина находится в достаточно хорошем состоянии, чтобы ее можно было отремонтировать на месте, что позволяет завершить проходку туннеля (еще 630 м) той же машиной. Режущая головка и винтовой конвейер были полностью изношены и нуждались в замене (Willis 2017). Чтобы обеспечить ремонт, была построена спасательная шахта для доступа к передней части машина. Пока это происходило, части и узлы ТБМ восстанавливались и ремонтировались.

План состоял в том, чтобы проверить режущую головку и приводные системы после того, как вал будет готов и можно было получить доступ к передней части машины. Другие компоненты, такие как винтовой конвейер, были удален внутри туннеля для последующей замены комбинацией нового и отремонтированного части (см. рис. 7-нет).

Оказавшись в валу, режущая головка машины показала признаки чрезвычайно абразивного

встретился камень. Корпуса дисков, ковши и крепления фрез полностью исчезли. Этот

ущерб возник после проходки всего 370 м туннеля (см. рис. 8- нет).

Ремонт ножевого вала был уже невозможен, поэтому его пришлось полностью заменить на

новый. Базовая комплектация сохранена. Новая голова была одета с увеличенным износом

покрытие и защита и доставлены для установки в сжатые сроки.

Полная реконструкция началась в январе 2015 года с программы демонтажа компонентов.

такие как винтовой конвейер, гидравлическая система, ПЛК и проверка главного привода. Эти

действия выявили еще больше признаков повреждения, чем было замечено ранее. Совершенно новый привод система для шнекового конвейера, а также верхняя спиральная секция шнека была заказана у Италия. Реконструкция была завершена, и в августе 2015 года начался повторный ввод в эксплуатацию. TBM был повторно запущен в конце сентября 2015 года. Несмотря на различные проблемы, проходка туннеля была завершена 19 апреля 2016 г. Оставшиеся 630 м проходки были пробурены в особенно сложная геология и завершена за семь месяцев, с минимальным покрытием во многих местах (до менее 2 метров даже на засыпанных участках). Значительные участки смешанной также встречались забойные условия, когда режущее кольцо часто повреждалось вместе со ступицей. выход из строя уплотнения - заполнение ступиц смесью масла и смазки помогло решить эту проблему. Однако, дисциплинированная программа профилактического обслуживания и ремонта поддерживала машину в хорошем состоянии

форма и высокая доступность. Сервисная компания, отвечающая за ремонт машины, активно

поддержали подрядчика на месте, продемонстрировав, что даже в худших случаях, когда машины

сильно повреждены и сильно изношены, их можно спасти и отремонтировать на месте

(см. рис. 9).

5. ВЫВОДЫ

Регулярное обслуживание, хорошая уборка и эффективная организация периодов технического обслуживания на месте необходимо для максимизации производительности ТБМ, ее доступности и безопасного использования в проекте. Поставщики могут помочь и обеспечить руководство и поддержку – на бумаге и лично. Современное инструменты и передача данных могут поддерживать техническое обслуживание, но они не заменяют вмешательство

опытными бригадами на месте. ТБМ могут быть экономично повторно использованы для нескольких проектов учитывая, что конструкция машины надежна, а оборудование эксплуатируется и обслуживается в соответствии с требованиям. Машины, работающие в неблагоприятных геологических условиях, могут останавливаться и нуждаться в ремонте

или модификации на месте. Поставщики обладают инженерными знаниями и техническими ноу-хау приспособить машину к новым требованиям и вернуть ТБМ на маршрут.

|