1. В разделе «Машины для укладки обделки туннеля скользящей опалубкой» авторы отметили: «Система включает в себя новые функции, общие как для синхронного, так и для асинхронного оборудования, включая инжекторы высокого давления, для укладки обделки и обеспечения

поступательного движения». Как инжекция бетона обеспечивает поступательное движение? Такая

система движения должна будет уравновешивать нагрузки на грунт и осевое давление с

требуемым давлением инжекции для процесса укладки скользящей опалубкой. Может ли

оборудование адаптировать операции для работы с различными типами грунта?

Гипотетически, если встречается зона мягкого/слабого грунта, потребность в осевом усилии снизится. Поддержание того же давления увеличит скорость продвижения, потенциально сокращая время, необходимое для достижения обделкой первоначальной прочности. В качестве альтернативы, давление можно снизить, чтобы поддерживать скорость продвижения, но тогда бетон может не обладать таким же высоким давлением, необходимым для начального схватывания. Похоже, что может потребоваться некоторая независимость между

давлением инъекции бетона и поступательным движением. Очень интересно услышать ваше мнение по этому поводу! В основе системы лежат простые и чрезвычайно прочные

устройства, называемые инжекторами. Диаметр и расстояние между инжекторами определяются

размером тоннеля. Как и в любом тоннельном проекте, отправной точкой процесса является

оценка состояния грунта и грунтовых вод и общая тяга, необходимая (целевая общая тяга) для поддержания устойчивости и достижения желаемой производительности (целевая скорость

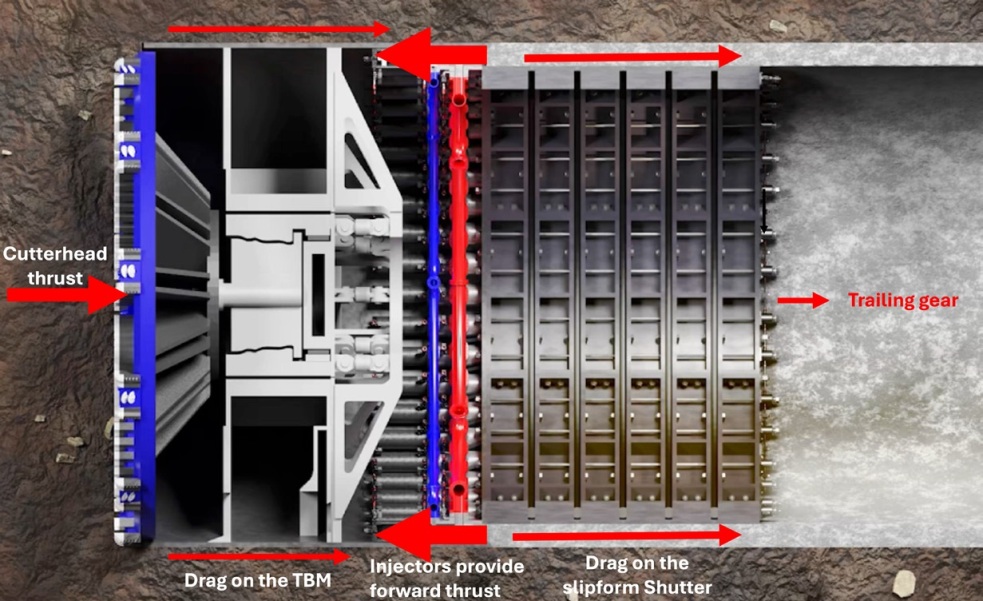

поступательного движения). Целевая сила тяги обеспечивается полностью форсунками и должна уравновешивать давление на поверхности, сопротивление щитка, сопротивление заслонки и

тяговое усилие для прицепного устройства (Рисунок 1). Два приведенных выше входных параметра затем используются для расчета двух законов для инжекторов:

1. целевое давление инжектора (т. е. максимальное давление внутри инжектора) и

2. целевая скорость прямого хода инжектора. В твердой породе или мягком грунте целевое давление инжектора будет одинаковым. Однако целевая общая тяга может сильно отличаться,

и поэтому инжекторы регулируются путем изменения скорости прямого хода инжекторов. Если требуется высокая целевая тяга, скорость форсунок будет увеличена, и это приведет к более высокой использованию форсунок (т. е. (количество инжекторов, одновременно работающих с полной нагрузкой).

И наоборот, если требуется меньшее целевое осевое усилие, скорость инжекторов будет снижена.

Обычно скорость прямого хода должна составлять от 5 мм/сек до 10 мм/сек. Целевое давление инжектора устанавливается для обеспечения достаточного давления для уплотнения материала обделки туннеля со скользящей формой (STLM) и обеспечения структурной целостности обделки. При достижении этого предела давления инжектор останавливается и затем перезапускается, когда давление снижается до 90% от этого предельного давления. Это безотказный метод,

гарантирующий отсутствие образования пустот. Если требуется больше STLM из-за перерезки,

пустот в грунте или из-за кривизны трассы, то инжектор следует двум законам и не сможет продвигать ТБМ без предварительного полного заполнения. Однако скорость инжекторов

не следует путать с целевой скоростью продвижения (т.е. скоростью продвижения

ТБМ). Система была разработана для обеспечения максимальной мгновенной скорости продвижения 100 мм/мин. Для несинхронных применений (т.е. для обделки существующих туннелей) мы предполагаем, что 100 мм/мин должно быть легко достижимо. Для синхронных применений скорость экскавации будет определять общее продвижение, но общая скорость продвижения ТБМ будет значительно выше, чем при традиционных технологиях, поскольку экскавация может быть непрерывной, без остановок для строительства колец или заливки.

2. Поскольку скорость экскавации тоннелепроходческой машины (ТБМ) контролируется подачей бетона и наоборот, какие риски связаны с общей производительностью системы проходки тоннелей со скользящими формами?

Неэффективная подача материала и удаление грунта представляют значительный риск для любого проекта по прокладке тоннелей. Процесс разработан для обеспечения очень высокой производительности, поэтому логистика поставок бетона с скользящими формами (СТМ) имеет решающее значение и будет определяться в каждом проекте индивидуально. В большинстве случаев смешивание будет осуществляться в забое, а сухие и влажные компоненты будут доставляться отдельно. Будут рассмотрены такие варианты, как использование конвейеров для транспортировки заполнителей и перекачка порошкообразных компонентов в суспензию. В настоящее время в сотрудничестве с Master Builders мы проводим испытания в Уорикском университете (рис. 2) для изучения практической возможности перекачки суспензии на большие расстояния. Для некоторых проектов меньшей протяженности мы также рассматриваем использование обычных железнодорожных бетоновозов, а для тоннелей большего диаметра — обычных автобетоносмесителей. В настоящее время дальняя перекачка полностью перемешанного ПВЛМ не рассматривается.

3. Крайне важно снизить риск раннего термического растрескивания бетонной облицовки. Оценили ли разработчики тепловые свойства бетона (например, теплоту гидратации, коэффициент теплового расширения и т. д.) и каковы выводы?

STLM – это результат интенсивной пятилетней исследовательской программы, проводимой CECL-Global в Уорикском университете под руководством нашего главного инженера (доктора Генри Пейродо). Это исследование получило значительную поддержку со стороны наших партнеров по консорциуму, и мы рады, что смогли создать состав, который практичен в использовании и соответствует всем установленным нами эксплуатационным критериям.

Мы признали на самом деле В начале этого этапа разработки контроль усадки был жизненно важен, поскольку целью является создание однослойной, водонепроницаемой и долговечной облицовки, выполненной за один проход. Испытания на усадку образцов из STLM и контрольных образцов (рис. 3) продолжаются в течение примерно трёх лет после их первой заливки. Эти данные показали, что разработанная нами уникальная формула демонстрирует значительно меньшую усадку, чем контрольные образцы из обычных конструкционных бетонов, обычно используемых в современной туннельной промышленности. Значения усадки настолько низки, что мы уверены, что растягивающие напряжения, обычно возникающие при ограниченной усадке, никогда не превысят предел прочности на разрыв, и, следовательно, облицовка останется свободной от усадочных трещин. Относительно тонкая облицовка и низкое тепловыделение STLM также устранят проблемы, связанные с ранним термическим растрескиванием. Кроме того,

STLM армируется высокопрочной стальной фиброй, которая способствует распределению микротрещин.

Ещё одним важным фактором в процессе формирования водонепроницаемой обделки является механическое предварительное напряжение, создаваемое в обделке при её укладке. Инжекторы закачивают STLM под высоким давлением в пространство между шарнирной опалубкой и грунтом. Для понимания этого процесса было проведено обширное физическое и численное моделирование, которое показало, что полезное механическое предварительное напряжение сжатия создаётся как в продольном, так и в окружном направлении.

Все тоннелестроители понимают, что монолитная обделка тоннелей часто трескается, поскольку она укладывается в ненапряжённом состоянии и изготавливается из обычного конструкционного бетона, который (даже при значительном замене портландцемента) будет испытывать усадку и растрескиваться. Сочетание малоусадочной смеси и метода укладки гарантирует, что обделка тоннелей будет чрезвычайно плотной, прочной и без трещин.

4. В мокрых туннелях бетонное тесто может вымываться из бетона на поверхности проникающей водой. И наоборот, в сухих туннелях вода может вымываться из бетона на поверхности сухим грунтом. Обе ситуации могут привести к образованию слабых слоев бетона на границе раздела грунт/бетон. Как это можно решить?

Проект с использованием скользящих форм не создает никаких водных путей, которые могли бы привести к такому эффекту. Используя относительно традиционную технологию бетононасосной техники, бетонная смесь STLM сначала закачивается через несколько портов в кольцевую магистраль, которая будет обслуживать, по мере необходимости, каждый из инжекторов. После заполнения инжектора STLM подается под высоким давлением, что мгновенно приводит к образованию прочного конструкционного материала. В процессе укладки из смеси выдавливается очень небольшое количество воды, а крупные заполнители дробятся, образуя кривую гранулометрического состава, близкую к кривой гранулометрического состава бетона.

Кривая максимальной плотности Фуллера. Многократные испытания на проницаемость (рис. 4), проведенные при давлении 6 бар, подтвердили целостность STLM. Как упоминалось ранее,

инжекторы будут непрерывно укладывать материал до достижения заданного противодавления. Поскольку кольцевая магистраль STLM всегда остается под давлением, нет возможности попадания грунтовых вод в тоннель. Что касается возможности обезвоживания смеси грунтом, то это также невозможно при данном процессе. После укладки материал облицовки плотный (около

2600 кг/м3) и обладает физическими характеристиками затвердевшего бетона. Материал также будет продавливаться под значительным давлением, что будет оказывать нормальное усилие

на грунт до достижения равновесия. В слабых грунтах мы ожидаем, что этот процесс будет полезен, поскольку он локально укрепит грунт и поможет ограничить или восстановить внутренние радиальные перемещения, которые обычно вызывают осадку грунта.

5. Выступы облицовки будут иметь разную степень сцепления с грунтом, что приведет к разным уровням ограничения как в продольном, так и в окружном направлении, особенно в области свода, что приведет к трещинообразованию, которое невозможно контролировать ниже максимальной

ширины трещины, даже при использовании стальной фибры. Было ли это рассмотрено?

Эти проблемы вполне типичны для обычной бетонной

Обделка укладывается в ненапряжённом состоянии с использованием обычного бетона.

Наш процесс под давлением постоянно и равномерно создаёт высокие контактные напряжения между грунтом и обделкой. В сочетании с физическим предварительным напряжением и

очень низкой усадкой смеси это гарантирует водонепроницаемую, безтрещинную

обделку.

6. Можно ли построить «водонепроницаемый» туннель методом проходки со скользящей опалубкой?

Нашей целью была разработка однопроходной водонепроницаемой облицовки, которая не требует барьерной системы или вторичной облицовки. Мы активно взаимодействовали с представителями отрасли, и существует общее мнение, что наш процесс позволяет создавать плотную облицовку без дефектов.

Однако нам часто задают вопрос: «Что происходит, когда останавливаешься?». Поскольку плановые и внеплановые остановки являются неизбежной частью любого процесса проходки тоннеля, мы уделили особое внимание внедрению мер безопасности, обеспечивающих водонепроницаемость всей облицовки.

Водонепроницаемость шва бетон-бетон без подготовки поверхности, гидрошпонки или инжекторной трубы обычно не считается водонепроницаемой. Однако в нашем процессе предусмотрен ряд мер, гарантирующих, что вода не сможет проникнуть в «холодные швы». Первая из них — это профиль перемычки. Каждая форсунка соединена

с коническим распределителем, который

Создаётся извилистый профиль, примерно вдвое длиннее толщины футеровки. Это значительно

удлиняет любой потенциальный путь воды через футеровку. Это также улучшит механическое сцепление и контакт в точках остановки/возобновления. Вторая мера контроля — это высокое давление укладки и дробление крупного заполнителя. В традиционном процессе вторичной футеровки, например, влажный бетонпросто укладывается под низким давлением в рабочий шов.

Высокое давление, связанное с нашим процессом, гарантирует, что новый материал будет эффективно прижиматься к старому. Окончательный контроль — это использование внутренних добавок, способствующих кристаллизации и самовосстановлению. Несколько лет назад мы помогли разработать самовосстанавливающийся набрызгиваемый бетон, и эта концепция впоследствии была использована на нескольких крупных проектах в Великобритании. Однако по соображениям стоимости и устойчивости мы не намерены систематически включать эти специализированные добавки, а вместо этого будем использовать их только в рамках процесса перезапуска.

7. Каковы проектные предложения по устройству «дренируемой» обделки туннеля?

Интересный вопрос. Мы в настоящее время не уделяли этому много внимания. Однако нет причин, по которым нельзя просверлить отверстия в обделке, как это часто делается при

установке традиционной набрызгиваемой или монолитной бетонной обделки.

Однако мы утверждаем, что философия дренируемой обделки туннеля часто приводила к

долгосрочным проблемам в обслуживании и конструкционным проблемам. Мы предполагаем, что во многих проектах, принимающих философию дренирования, можно рассмотреть переход

на недренируемый подход, если будет предусмотрена надежная обделка туннеля со скользящей опалубкой.

8. Характеристики бетонной смеси на раннем этапе эксплуатации зависят от

сцепления заполнителей. Это требует оптимального контроля качества обработки заполнителей (фракционный состав и форма частиц) и процедур дозирования бетона. Как это будет достигнуто?

Основная цель этой работы заключалась в том, чтобы избежать использования экзотических и дорогостоящих материалов и оборудования. В ходе наших разработок STLM мы смешивали стандартизированные фракции заполнителей, легкодоступные в Великобритании (соответствующие BS EN 12620), для формирования исходной фракции STLM. Это можно было бы легко осуществить с фракциями, соответствующими другим мировым стандартам (например, ASTM C33). Благодаря использованию таких легкодоступных стандартных фракций, контроль качества заполнителей при дозировании STLM ничем не отличается от контроля, проводимого при производстве обычного бетона.

В свежеприготовленном состоянии STLM напоминает довольно плотный бетон (то есть выглядит так, будто в нем слишком много крупного заполнителя). Волшебство происходит, когда материал подвергается высокому давлению. Это преобразует фракцию дробления из той, которая обычно считается неоптимальной для обычного бетона, в почти идеальную, обеспечивающую оптимальную упаковку и очень высокую плотность.

9. Какова оптимальная консистенция (удобоукладываемость) бетонной смеси?

Одной из многочисленных целей, которые мы поставили перед собой, было создание смеси, которую можно было бы легко перекачивать насосом, которая имела бы длительное время открытой выдержки и эффективно заполняла бы инжекторы. Контроль качества удобоукладываемости нашей смеси будет точно таким же, как и для обычного бетона, подаваемого насосом, используемого для торкретирования или монолитной обделки тоннелей, и будет иметь схожие диапазоны текучести. Наши разработки по оптимизации смеси STLM также были направлены на то, чтобы гарантировать отсутствие водоотделения и расслоения, что дополнительно гарантирует ее пригодность для эффективной подачи в инжекторы.

10. Каковы расчетные типичные значения прочности бетона на сжатие и растяжение после выхода из форм?

Сразу после укладки STLM он будет находиться в трехосном напряженном состоянии с продольным ограничением.

и ограничения со стороны опалубки и грунта. Обычные испытания на сжатие и растяжение являются одноосными и не соответствуют созданному нами напряженному состоянию. Крупномасштабные трехосные испытания (рис. 5) были проведены на вновь сформированных образцах и продемонстрировали значительную степень сцепления и трения, сопоставимую с прочностью прочного скального массива.

Эта прочность достигается сразу после укладки материала. Начальное схватывание, измеренное калориметрическими испытаниями, составляет приблизительно 10 часов, после чего мы наблюдаем нормальный «химический» набор прочности бетона. В зависимости от используемого пакета добавок это начальное время схватывания может быть скорректировано в соответствии с логистикой конкретного проекта.

11. Учитывали ли проектировщики длительность простоя ТБМ из-за очистки (и возможного засорения) инжекторов бетона?

Отличный вопрос. Все проходчики знают, что засоры в линиях заливки в хвостовой части ТБМ могут существенно влиять на общее время простоя и снижать эксплуатационную готовность ТБМ. Вот почему конструкция системы проходки тоннелей со скользящей опалубкой включает в себя систему охлаждения и очистки, которая непрерывно используется во время нормальной эксплуатации и переключается в режим байпаса для обратной промывки.

и очищать все линии подачи жидкой жидкой жидкой фазы (STLM) во время остановок. Этот контур охлаждения и очистки будет подключен к очистной установке на поверхности, которая будет перерабатывать шлам и серую воду. Таким образом, эта система обеспечивает минимальное время простоя, связанное с очисткой инжекторов.

Схема инжекторов представлена ??на рисунке 6. Головка инжектора полностью выдвинута назад для заполнения жидкой жидкой фазой (STLM). Под действием двух законов инжектор перемещается вперед до достижения своей нормальной производительности. По окончании производства система переходит в режим очистки. В этом режиме головка инжектора полностью выдвинута, что позволяет охлаждающей воде промывать линии подачи жидкой жидкой фазы (STLM).

|