Параллельное проектирование сегментной крепи

|

программное обеспечение для строительства виртуальных мастер-колец делает тяжелую работу за вас.

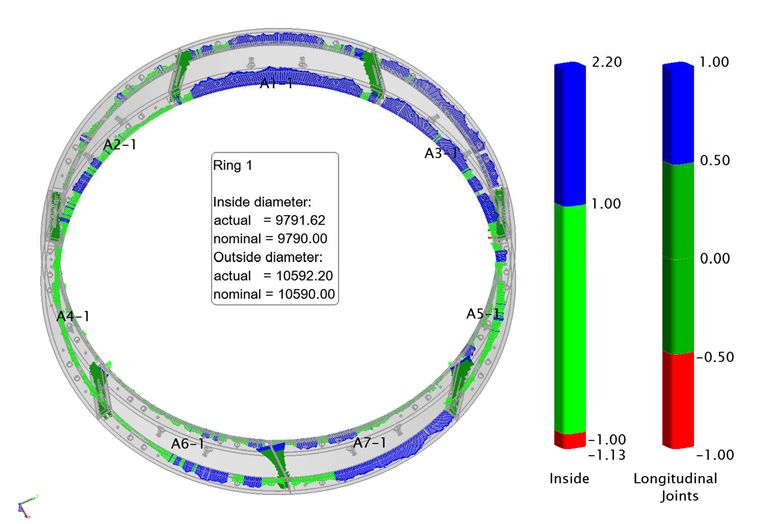

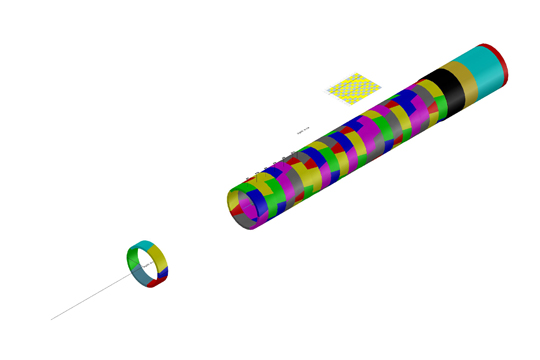

Виртуальные мастер-кольца и пробные кольца создаются и анализируются на точность / качество производства перед передачей под землю.

Это означает огромную экономию средств, времени и власти людей.

Как это работает?

- Наши портативные лазерные трекеры измеряют формы и сегменты на месте

- Собранные данные анализируются программным обеспечением и оцифровываются для создания виртуальных «копий» каждого сегмента.

- Виртуальные мастер-кольца и любые другие пробные кольца анализируются на точность и качество производства, ДО того, как сегменты переносятся под землю и устанавливаются

Было показано, что точность сборки виртуального сегмента значительно выше, чем при предыдущем методе физического построения.

Абстрактный.

Успех проекта туннеля зависит от многих факторов, но один из самых важных, но чаще всего упускаемый из виду: координация всех сторон, участвующих на этапах проектирования. Это особенно верно в отношении конструкции сегментов и конструкции ТБМ. Обделку тоннеля сегментными кольцами обычно проектируют по нормам железобетонных конструкций на основе заданного НБР. Однако при прокладке туннеля ТПМ определение нагрузок при возведении кольца, продвижение ТПМК, давление грунта и залегание сочлененного кольца также являются частью конструкции обделки туннеля. На конструкцию ТБМ могут сильно повлиять расположение сегментов, размеры и вес, но они обычно задаются производителем ТБМ в качестве фиксированных данных — процесс, который может вызвать ненужные сложности.

Авторы предлагают отрасли оценить процесс в его нынешнем виде. Чтобы найти оптимальный баланс между конструкцией футеровки, стоимостью ТБМ и рабочим процессом, оба проекта должны быть доработаны одновременно. Это требует координации между производителем ТБМ и проектировщиком сегментов на ранних этапах. Целью данной статьи является оценка влияния конструкции футеровки сегмента на стоимость и производительность ТБМ, а также предоставление комментариев к существующим рекомендациям по проектированию для оптимизации закупки футеровки и ТБМ.

ВСТУПЛЕНИЕ

Обычный проект по проектированию тоннельной обделки и проектированию и изготовлению тоннелепроходческой машины (ТБМ) следует координировать в более короткие сроки. Широко признано, что при проектировании сегментов необходимо учитывать силы, действующие на башенные башмаки ТБМ во время строительства туннеля, но чаще всего производителю ТБМ предоставляются другие исходные данные в виде фиксированных параметров для проектирования. В этом документе описаны другие важные факторы проектирования ТБМ, влияющие не только на взаимодействие с сегментами, но и на конструкцию туннеля с точки зрения общей производительности и даже безопасности. Например, ширина и конусность сегмента напрямую влияют на длину корпуса щита и размер упорного цилиндра. Кроме того, геометрия TBM также может влиять на компоновку и длину резервного (заднего колеса).

Одной из причин такого отсутствия координации является контрактное соглашение по большинству проектов. Комплект контрактных документов «проектирование-заявка-строительство» не содержит каких-либо договорных координация между проектировщиком сегмента и производителем ТБМ – чаще всего оставляя эти два компонента не связанными и оставляя любые механизмы координации на усмотрение подрядчика. Кроме того, инженер определяет требования к производительности как ТБМ, так и сегментных компонентов проекта. В большей или меньшей степени предпринимаются попытки спроектировать каждый из этих компонентов, но редко эта попытка делается со ссылкой на лучшую координацию между конструкциями ТБМ и сегментов.

Здесь мы утверждаем, что каждый из этих компонентов и сама конструкция туннеля не будут оптимизированы, если компоненты сегмента и системы обработки/установки сегмента ТБМ не будут спроектированы вместе с хорошей связью и координацией между двумя элементами. По мнению авторов, есть веские аргументы в пользу того, чтобы эти два элемента были хорошо скоординированы. Следует рассмотреть вопрос о создании на договорной основе единого центра ответственности за проектирование и изготовление ТБМ и бетонных сегментов.

Чтобы проиллюстрировать обсуждение, мы обсудим пример из Австралии, где производитель ТБМ также заключил контракт на поставку и проектирование сегментов сборного железобетона. По мнению авторов, такая схема работала очень хорошо и обеспечивала экономию как при закупках, так и при строительстве. Мы также предоставим и обсудим примеры проектов, в которых отсутствие координации проектирования ТБМ и сегментов привело к компромиссам в конструкции ТБМ, которые привели к менее чем оптимальным результатам для подрядчика и, в конечном счете, для владельца.

КАК ДИЗАЙН СЕГМЕНТОВ ВЛИЯЕТ НА ТБМ

Сегментные кольца в настоящее время являются наиболее часто используемым методом крепи для щитовых выемок тоннелей. Существуют различные грамотные методики проектирования щитовых обделок тоннелей; однако все они используют одну и ту же последовательность процессов, как показано на рисунке 1 (Рабочая группа ITA 2, 2000 г.).

Железобетонные элементы проектируются в соответствии со стандартами железобетона. При механизированной проходке тоннелей также учитываются особые обстоятельства, такие как нагрузки при возведении кольца, место для установки, давление закладочного цементирования, запас сегментов и обращение с ними.

Расположение сегментов, размеры и вес обычно задаются производителем ТБМ в качестве фиксированных данных; однако эти параметры не должны быть зафиксированы до тех пор, пока не будет привлечен изготовитель ТБМ, из-за их влияния на конструкцию и характеристики ТБМ. Основными элементами, определяющими форму и размеры сегментов, являются:

1. Внешний диаметр сегментного кольца

2. Высота сегмента (толщина)

3. Ширина сегмента и требования к отводу при установке ключа (К-сегмента)

4. Деление сегментарного кольца

Внешний диаметр и толщина сегмента строго связаны с конструкцией туннеля. Внутреннее сечение, толщина сегментов и требования к вторичной футеровке определяются размером поперечного сечения, разработанного в процессе проектирования, в основном с учетом нагрузок, прикладываемых к футеровке.

Ширина сегмента и членение сегментного кольца оказывают существенное влияние на системы перемещения и монтажа сегментов ТПМ и должны определяться с учетом цели использования, чтобы они были простыми в монтаже и экономичными.

Влияние ширины сегмента на конструкцию ТБМ

Ширина сегмента измеряется в направлении оси тоннеля. С обеих сторон есть аргументы относительно ширины сегмента. Увеличение ширины сегмента приводит к снижению общей стоимости производства сегментов, количества соединений, общего периметра всех сегментов и количества отверстий под болты. Более узкая ширина сегмента приводит к простоте транспортировки и монтажа, конструкции криволинейных секций и уменьшению

длина корпуса щита. Согласно прошлым записям о строительстве туннелей (рис. 2), ширина сегментов со временем увеличивалась; однако это может привести к неэффективной конструкции ТБМ (Японское общество инженеров-строителей, 2006 г.)

На самом деле ширина сегмента может быть напрямую связана с несколькими аспектами конструкции ТБМ:

1. Тяговые цилиндры (длина, габариты и стоимость)

2. Корпус щита (длина, толщина листа и стоимость)

3. Резервное копирование (схема, длина, эффективность и стоимость)

Они обсуждаются более подробно ниже.

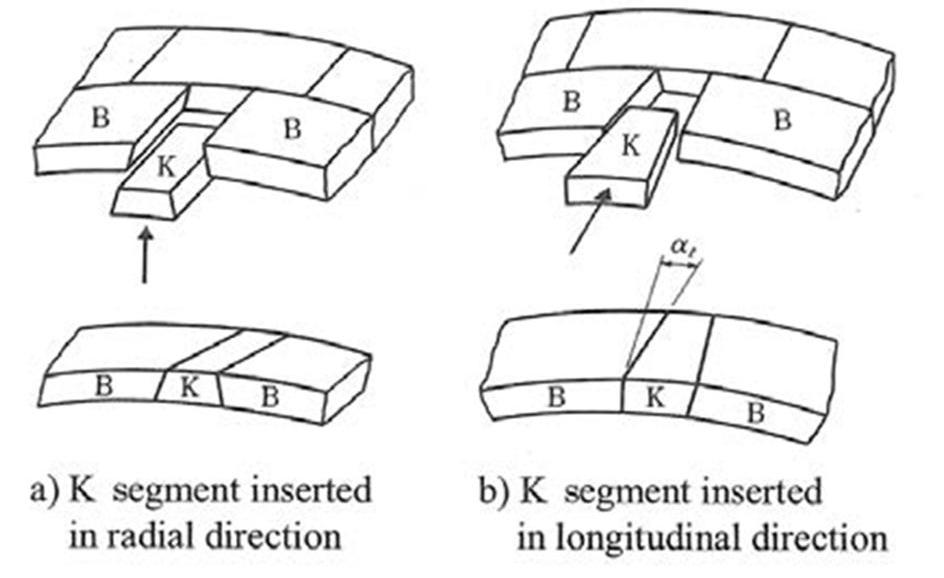

Тяговые цилиндры. Ширина сегмента регулирует ход главного упорного цилиндра, необходимый для одного цикла растачивания. Обводка должна соответствовать ширине сегмента плюс предустановленное поле. Для радиальной установки К-сегментов ход экранных домкратов должен быть равен ширине сегмента плюс 100–200 мм (3,9–7,9 дюйма). Для осевой установки сегментов К-типа ход следует дополнительно удлинить с запасом от одной трети до половины ширины сегмента, в зависимости от дуги К-сегмента, угла введения и угла соединения сегмента. (Рисунок 3).

Рисунок 3. Угол введения К-сегмента

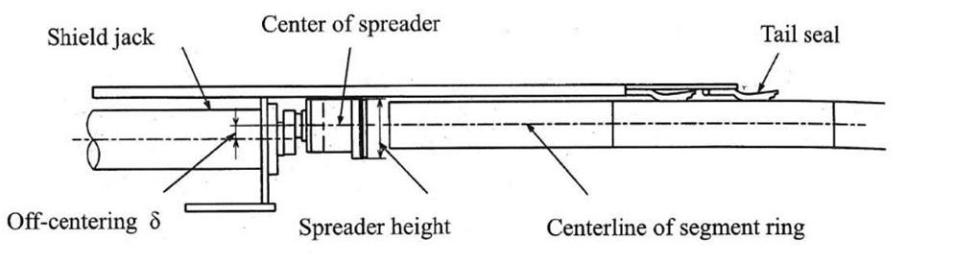

Чем длиннее ход домкратов, тем больше будет диаметр штока (с учетом коэффициента потери устойчивости при осевых нагрузках) и, следовательно, тем больше и дороже будут цилиндры. К цилиндрам с помощью штифта или шарового шарнира крепится распорка или колодка, чтобы усилие равномерно распределялось по кромке сегментного кольца (рис. 4). Высота площадки определяется по высоте сегмента и зазору хвоста; однако размер корпуса цилиндра также влияет на это. Следовательно, может потребоваться смещенный от центра конец стержня, который является более дорогим по сравнению с прямыми.

Рис. 4. Защитный домкрат со смещенным от центра концом штока

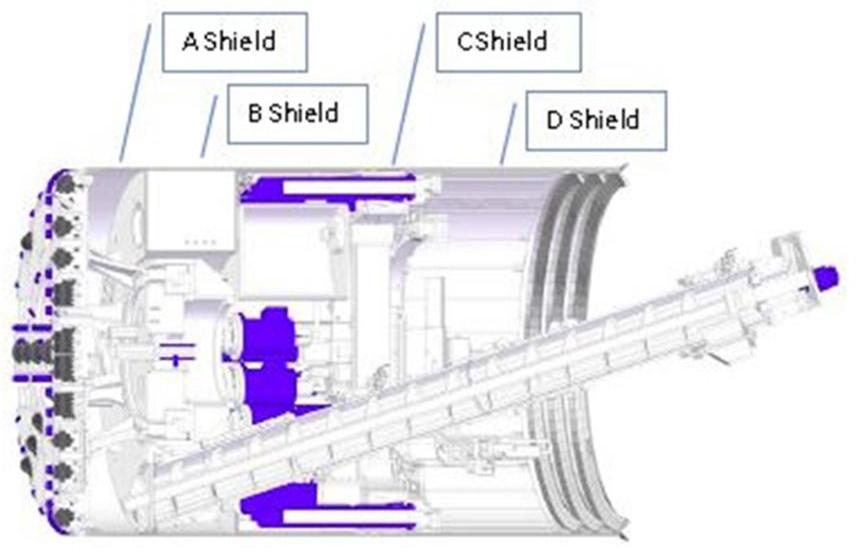

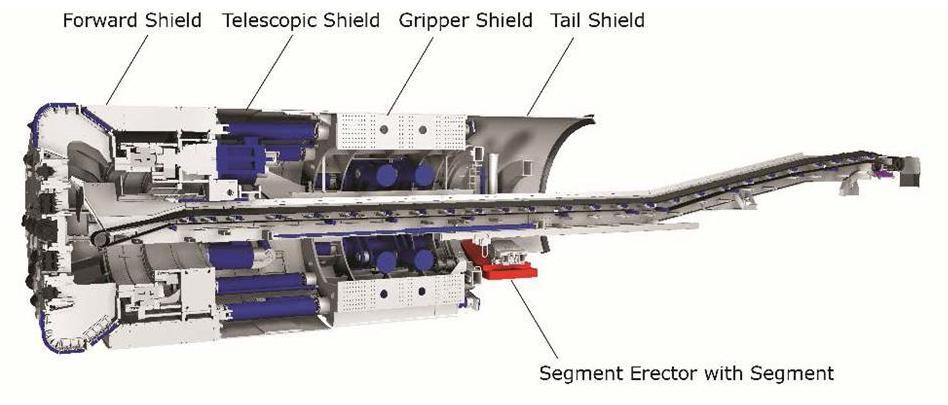

Корпус щита. Ширина сегмента регулирует длину корпуса щита в целом, независимо от типа ТБМ (ЭПК с мягким грунтом или каменный одинарный/двойной щит) как прямое следствие хода главного упорного цилиндра и хода вспомогательного упорного цилиндра (для ТБМ с двойным щитом). . Как показано на рисунке 5, для ТБМ с EPB/одинарным экраном будут затронуты экраны C и D (хвостовые экраны). В ТБМ с двойным экраном будут затронуты телескопический, захватный и хвостовой щиты (рис. 6).

Рис. 5. Конфигурация экрана EPB |

Рисунок 6. Конфигурация экрана для ТБМ с двойным экраном

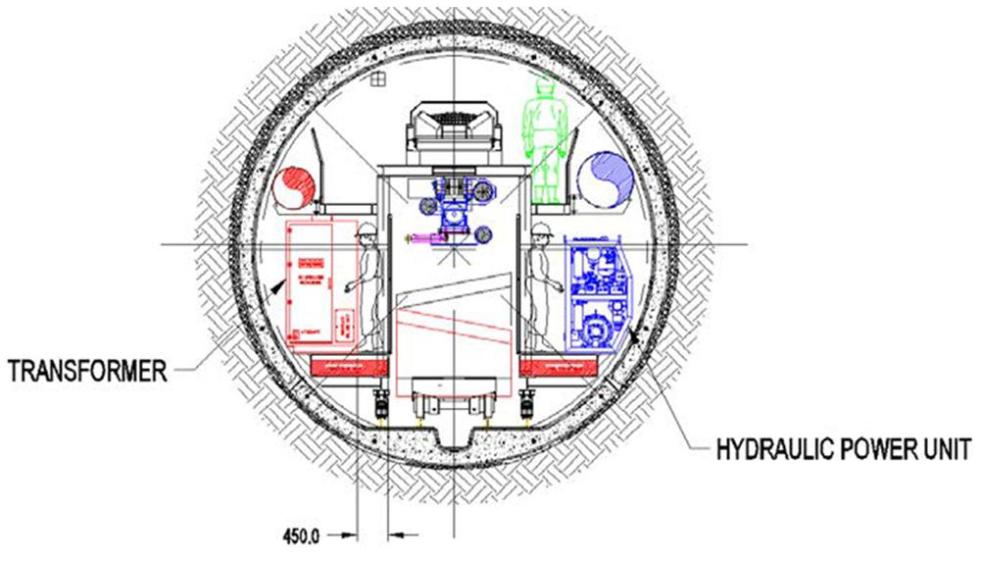

Резервный макет. Сегменты вводятся внутрь ТБМ через продольно ориентированные опорные стойки. В настоящее время наиболее распространенной схемой резервного копирования является так называемый портальный тип (рис. 7). Такая компоновка позволяет использовать более короткую заднюю опору и позволяет размещать оборудование, необходимое для работы ТБМ, по обеим сторонам железнодорожного пути. Ширина сегмента и необходимый зазор между конструкцией и кабинами регулируют проем козлового портала. Однако стандарты требуют минимальной ширины прохода и рабочего пространства оборудования, что уменьшает пространство, доступное для автомобилей сегмента (EN 16191, 2014).

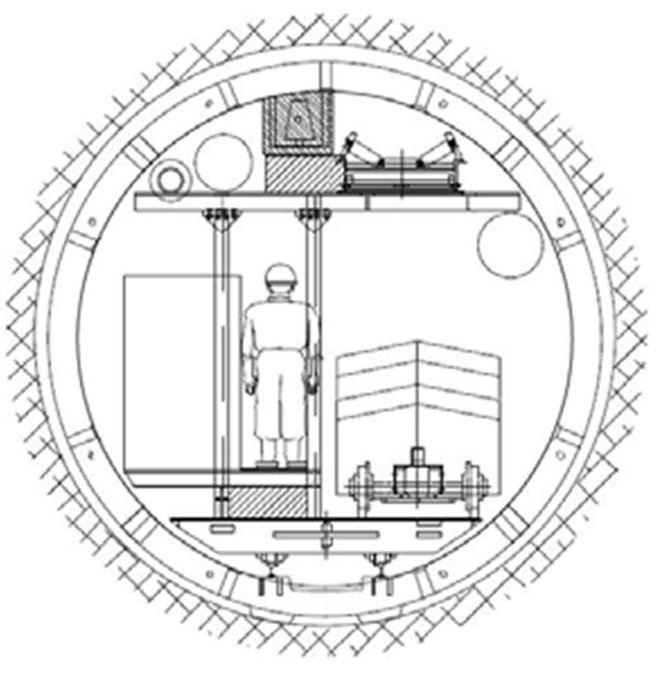

Если места для проезда вагонов сегмента через портальный портал недостаточно, резервная компоновка должна быть так называемой «палубной» (рисунок 8). Получившаяся конструкция будет тяжелее, чтобы поезд можно было перемещать с одной стороны, и длиннее, так как все оборудование будет располагаться только с одной стороны.

Рисунок 7. Система резервирования портального типа

Рисунок 8. Резервная система палубного типа |

Разделение сегментного кольца и его влияние на конструкцию ТБМ

Количество сегментов, составляющих кольцо, влияет на конструкцию основных компонентов, таких как подъемник сегментов и устройство для установки сегментов. Сегментный подъемник используется для перемещения сегментов из вагонов поезда в кольцевую застройку. Устройство для сборки сегментов используется для сборки сегментов в заданную форму внутри хвостового щитка. Необходимо, чтобы эректор имел функции поворота, движения вперед и назад, выдвижения и втягивания захвата сегмента. Все эти функции должны выполняться в пределах установленных допусков и требуемых зазоров.

Работа этих двух устройств, сегментного подъемника и сегментного установщика, определяет время построения кольца, которое имеет основополагающее значение для определения продолжительности производственного цикла.

• В ТБМ EPB/щита построение кольца происходит после хода бурения; следовательно, это напрямую влияет на продолжительность производственного цикла.

• В ТБМ с двойным экраном построение кольца происходит одновременно с ходом бурения; следовательно, его необходимо настроить на основе прогнозируемой скорости продвижения.

Количество сегментов в кольце определяет количество операций по обработке, поэтому существует тенденция свести его к минимуму. Однако размер и вес сегментов соответственно увеличатся, как и расчетные безопасные рабочие нагрузки монтажника и сегментного подъемника, что приведет к утяжелению конструкций. Кроме того, зазор в зоне застройки будет уменьшен, и это может привести к увеличению времени, необходимого для возведения каждого отдельного сегмента, что повлияет на эффективность всего кольца.

КАК ОПТИМИЗИРОВАТЬ СЕГМЕНТНЫЙ ДИЗАЙН ПО ВРЕМЕНИ, КАЧЕСТВУ И СТОИМОСТИ

На конструкцию и геометрию сегментной крепи влияет несколько факторов. Баланс между этими факторами необходим для создания общей эффективной конструкции. В следующих параграфах обсуждаются основные факторы, влияющие на конструкцию сегментной футеровки.

Структурный дизайн

• Постоянные/долговременные нагрузки: Включая нагрузки от земли и грунтовых вод, дополнительные нагрузки, влияние плохой конструкции кольца и внутренние нагрузки.

o Количество сегментов в кольце влияет на жесткость футеровки и влияет на конструктивное исполнение футеровки для постоянных нагрузок.

• Временные и строительные нагрузки: включая силы, возникающие при укладке, транспортировке, нагрузках при заливке цементным раствором и осевых нагрузках ТБМ.

o Силы при укладке, транспортировке и заливке цементным раствором: На конструкцию конструкции сильно влияют нагрузки при штабелировании, транспортировке и заливке цементным раствором. Эти силы иногда определяют конструкцию конструкции и влияют на размер сегмента. Вес и размер сегмента влияют на конструкцию установщика футеровки сегмента ТПМ и необходимого места для установки ТПМ, как описано ниже.

o Силы тяги ТПМ влияют на конструкцию сегмента. При проектировании конструкции необходимо учитывать количество и расположение упорных цилиндров/цилиндров и усилие на ползун. Может потребоваться стальная арматура. Это увеличивает затраты и трудозатраты на производство сегментной футеровки.

Сегментная кольцевая геометрия

• Количество сегментов на кольцо: влияет на жесткость футеровки. Больше сегментов на кольцо означает более гибкую систему поддержки и меньше нагрузки на грунт, что в некоторых случаях приводит к более эффективной конструкции конструкции. Это также означает меньший вес сегмента, что напрямую влияет на конструкцию установщика ТБМ. Однако установка большего количества сегментов на кольцо требует больше рабочего времени.

• Ширина кольца сегментной футеровки: Ширина кольца сегментной футеровки напрямую влияет на конструкцию ТБМ. В частности, ширина кольца напрямую влияет на длину щита и ход толкателя ТБМ. Более широкая ширина кольца требует меньше рабочего времени.

• Сужение сегментного кольца: Сужение сегментного кольца зависит от кривизны туннеля. Более крутой изгиб туннеля требует большей конусности, что приводит к большему зазору между сегментом и защитным экраном туннеля.

Важно понимать взаимодействие этих факторов при проектировании сегментной облицовки. Взаимодействие является сложным и требует глубокого опыта, чтобы сбалансировать стоимость. Должна быть выполнена качественная оценка, и должен быть предоставлен предварительный проект сегментной крепи для оценки и обсуждения между подрядчиком, изготовителем ТБМ и проектировщиком. Для разработки окончательного проекта сегментной облицовки следует использовать интерактивный процесс проектирования.

ОБСУЖДЕНИЕ

Было рассмотрено несколько проектов для исследования влияния конструкции сегмента на ТБМ, как для ТБМ с двойным экраном для твердых пород, так и для ТБМ типа EPB/XRE с диаметром ствола от 6 до 8 метров.

(19,7 и 26,2 фута). Поскольку каждый проект имеет свои специфические переменные, могут быть параметры, влияющие на анализ, которые не имеют строгого отношения к структуре сегмента. Например, TBM Grosvenor Decline Project (XRE265-388), который должен был соответствовать Правилам угольных шахт Квинсленда (Австралия), был более дорогим типом конструкции. Кроме того, будучи ТБМ кроссоверного типа, она была разработана для земляных работ как в скальных, так и в грунтовых условиях. Геометрия сегментов, длина корпуса щита ТБМ, масса ТБМ, количество и размер цилиндров приведены в таблице 1.

Что касается оптимизации сегментных колец, то при оценке геометрии кольца необходимо учитывать множество факторов. Стандартизировать затраты по странам и разным экономикам чрезвычайно сложно, но существуют потенциальные различия, особенно в отношении трудозатрат на строительство дополнительных колец меньшей ширины. Тем не менее, глядя на эти таблицы, можно сделать общие выводы.

Ширина сегмента влияет на общую длину корпуса щита, как показано на рис. 9. Это более очевидно для ТБМ с двойным экраном (DS), чем для EPB, поскольку ТБМ DS затрагивает большее количество экранов. Необходимо учитывать увеличение затрат на производство ТБМ, а также производительность ТБМ на поворотах или продавливании грунта. В этих ситуациях более подходит более короткий корпус щита.

В нескольких недавних проектах, как упоминалось в этом документе, стоимость и производительность ТБМ можно было бы оптимизировать, если бы конструкция ТБМ и сегментов были тесно согласованы. Причины, по которым это не делается чаще, неизвестны, но могут быть связаны с одной или несколькими из следующих причин:

1. Владельцы и инженеры не осведомлены о потенциальных конфликтах и ??неэффективности между проектом ТБМ и обделки туннеля, и явно невинные указанные требования, такие как ширина сегмента 5 футов (1,5 м), могут увеличить стоимость и замедлить процесс строительства из-за непреднамеренного последствия для конструкции ТБМ.

2. Существуют корыстные интересы в пользу сохранения статус-кво раздельного проектирования сегментов инженерами владельца (которые хотят сами спроектировать футеровку) и подрядчиками, которым может быть легче распределить риски между своими субподрядчиками, если ТБМ и компоненты сегмента будут сохранены. отдельный.

3. Подрядчики не осведомлены о многих преимуществах по стоимости и эффективности строительства, которые существуют для их операций, принуждая к координации посредством договорного соглашения между проектировщиком/изготовителем ТБМ, производителем сегмента и проектировщиком сегмента.

4. Владельцы и инженеры не желают изменять свои проектные параметры на эквивалентную, но другую окончательную облицовку, чтобы обеспечить более эффективную конструкцию и конструкцию установки для всей системы.

5. Владельцы и инженеры не желают или не могут предоставить чисто эксплуатационные характеристики облицовки сегментов сборного железобетона, которые позволили бы реализовать большинство инноваций и при этом обеспечить необходимые эксплуатационные характеристики конечной облицовки.

Все стороны контракта заинтересованы в том, чтобы сделать проекты тоннелей менее затратными, а строительство тоннелей — более эффективным и надежным. Рекомендуется, чтобы ТБМ и бетонные сегменты проектировались и изготавливались по одному субконтракту. Этот единый субподряд должен выполняться либо подрядчиком по строительству туннеля, либо (реже) непосредственно с владельцем, когда и ТБМ, и сегменты предоставляются подрядчику для строительства туннеля. Какой бы ни была договоренность, важным фактором остается единая точка ответственности за проектирование, изготовление и поставку как ТБМ, так и крепи тоннеля, от которых зависит тяга ТБМ, время простоя из-за монтажа крепи и габариты хвостового шасси.

Это договорное соглашение было принято для проекта Grosvenor, недавнего успешного примера параллельного сегмента и проектирования TBM. Производитель ТБМ (Robbins) должен был обеспечить конструкцию сегмента, формы и изготовление для проекта, и в ходе этого процесса он работал с проектировщиком сегмента (Aldea Services) и производителем сегмента (Korea Mould). Эти компоненты затемпоставлен Подрядчику (Redpath) для строительства. В процессе земляных работ использовалась встроенная сегментная крепь и ТБМ Crossover (Dual Mode), предназначенная для быстрого удаления, и, несмотря на трудности с проходкой газовых туннелей, она была очень успешной. Заказ на ТБМ и конструкцию футеровки был размещен в декабре 2012 г. одновременно. В декабре 2013 года ТБМ была запущена для проходки двух тоннелей спуска с уклоном 1:6 и 1:8, одного для конвейеров, а другого для людей и оборудования. После завершения строительства первого конвейерного тоннеля в мае 2014 года ТБМ успешно убраны и перевезены на второй участок тоннеля. Затем в ноябре 2014 года машина была повторно введена в эксплуатацию для туннеля для людей и оборудования с новым комплектом щитов. TBM завершил свой второй и последний тоннель 9 февраля 2015 года, на 44 дня раньше общего графика проекта.

Параллельный дизайн позволил ввести специальные параметры. Результатом стало сокращение продолжительности цикла и успешное распределение нагрузки во время втягивания ТБМ, во время которого активную часть ТБМ приходилось поднимать с помощью гидравлики и толкать вверх по наклонному туннелю, создавая нагрузку в 470 тонн на пять-шесть колец одновременно.

ВЫВОДЫ

В результате наших рассуждений можно сделать следующие выводы и рекомендации:

1. Геометрия сегментов влияет на расположение ТПМ и резервных копий, увеличивая их общую стоимость и, возможно, приводя к неэффективной работе. Эта геометрия напрямую связана с доступом к оборудованию, временем установки кольца и качеством. Полученную длину ТБМ следует оценивать по кривым в условиях выравнивания и продавливания грунта.

2. Улучшение координации проектирования облицовки туннеля из сборного железобетона и проектирования ТБМ пойдет на пользу туннельным проектам.

3. Контрактное соглашение, побуждающее к такому сотрудничеству, было бы выгодно для проектов.

4. Это договорное соглашение не является собственностью и останется конкурентной сферой для многих производителей ТБМ и производителей бетонной облицовки, заинтересованных в этом пересмотренном соглашении.

5. Контрактное требование к производителю ТБМ также предоставить конструкцию сегмента, заказать пресс-формы и изготовить сегменты обеспечивает четкие границы контрактной ответственности и оптимизирует общую конструкцию системы в максимально возможной степени.

|

Весь комплекс генподрядных работ по строительству подземных сетей.

. // // . ..................................................................... . ..................................................................... .ceo@микротоннелирование.рф .ceo@микротоннелирование.рф

ПРОЕКТИРОВАНИЕ - ЭКСПЕРТИЗА - СТРОИТЕЛЬСТВО

Благодаря руководству, слаженным усилиям опытных проходчиков, шахтёров и ИТР сложные проекты реализуются качественно и точно в срок.

|