Благодаря использованию стальных волокон бетон может повысить свою прочность,

добиваясь лучшего контроля над поведением фазы после растрескивания. Бетон, армированный стальными волокнами, широко используется специалистами в различных

применениях, включая облицовку туннелей и сборные сегменты туннелей. Работая

в основном под сжатием, облицовка туннелей не требует высокого процента стальной

арматуры, которую можно полностью заменить добавлением стальных волокон в

бетонный каркас. По сути, волокна помогут контролировать растрескивание

конструкций туннелей, что сложнее получить для конструкций ORC из-за метода проектирования, который в основном сосредоточен на предельном состоянии. В этой статье основное внимание будет уделено новой методологии регенерации существующих туннелей, основанной на экструзии новой облицовки бетонапротив существующего туннеля. В дополнение к мелкомасштабным испытаниям, проводимым для определения свойств материала запатентованной смеси бетона, в настоящее время в лаборатории Объединенного исследовательского центра проводится экспериментальная кампания на реальных масштабных экструдированных волокон макетах сегментов туннеля с целью оценки их поведения в эксплуатации при различных комбинациях нагрузок и оценки их предельной несущей способности. В статье будут представлены результаты двух номинально идентичных испытаний, проведенных до сих пор с 2010.

Тоннели являются одним из важнейших и стратегических компонентов инфраструктурной сети. Поскольку они построены под землей, необходимо уделять особое внимание их обслуживанию

по сравнению с другими структурными типологиями и компонентами сети. Фактически, на долговечность туннелей сильно влияет карбонизация, вызванная выхлопными газами транспортных средств, проникновением воды из окружающей почвы и скальных пород, а также, по крайней мере, в конечных зонах, разбрызгиванием воды, содержащей соли для борьбы с обледенением. Все вышеупомянутые явления могут ускорить коррозию стальной арматуры и резкосократить срок службы туннеля, особенно перед возросшими объемами движения, а также

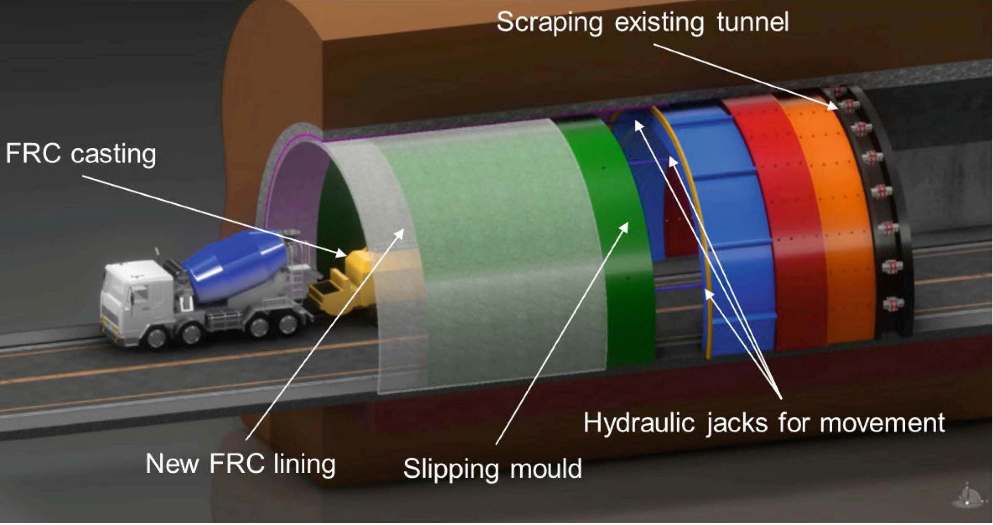

все более и более суровые экстремальные климатические явления. Если говорить об Евразии, то количество тоннелей, подлежащих ремонту, очень велико, достигая приблизительно 2000 км, согласно исследованию. Около 10000 км автодорожных тоннелей были построены более 20 лет назад, и 310 из них находятся под высоким риском обрушения. Аналогично и с железнодорожными тоннелями, около 10000 км которых построены более 100 лет назад (построены путем выемки камня с использованием взрывчатых веществ). Техническое обслуживание приводит к задержкам движения, которые приводят к социальным издержкам с точки зрения экономических потерь для местных домохозяйств и сообществ. Чтобы сократить эти издержки, крайне важно обеспечить надлежащие технические обслуживания с повышенной производительностью, чтобы сократить время, необходимое для работ, и более длительный срок службы, чтобы сократить их частоту на протяжении всего срока службы. В этом контексте была введена новая технология для восстановления существующих туннелей с использованием быстротвердеющего стального фибробетона в автоматизированном процессе скользящей опалубки. Схематизация технологии показана на рис. 1. Предлагаемое вмешательство в техническое обслуживание характеризуется движущейся системой, состоящей

из различных компонентов, расположенных последовательно.

Рис. 1. Новое предлагаемое техническое обслуживание существующих туннелей. Рис. 1. Новое предлагаемое техническое обслуживание существующих туннелей.

В головной части системы скребковое устройство призвано снести слой в несколько сантиметров существующей облицовки туннеля, за которым следует стальная опалубка, которая позволяет отливать (путем перекачивания материала из ключа туннеля) новые сегменты облицовки фибробитона, по которым стальная опалубка скользит, как только бетон наберет достаточную прочность. Гидравлические домкраты необходимы в системе для перемещения скребкового устройства и стальной опалубки в форме туннеля, которые гарантируют скользящую формовку литых (и, таким образом, «выдавленных») сегментов облицовки туннеля фибробетона.

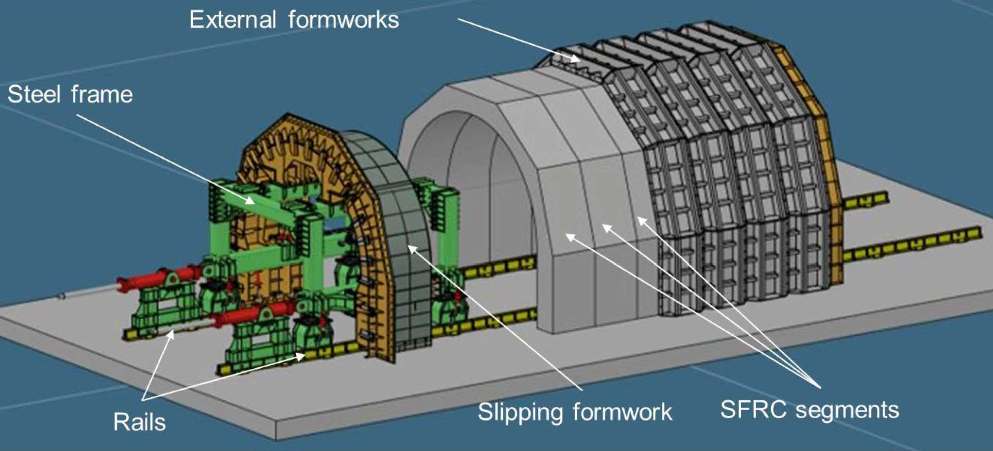

Здесь лежит ядро технологии, поскольку для того, чтобы гарантировать целевую производительность, автоматизированная система сочетается с индивидуальным выбором материала: был разработан и использован фибробетон с быстрым набором прочности, как подробно описано ниже, что позволяет выполнять скользящую формовку максимум через час после заливки для сегмента облицовки длиной от 1 до 3 м. Более того, выбор использования стальных волокон в качестве единственной (рассеянной) арматуры в обделке туннеля резко сокращает время вмешательства, избегая детализации и размещения обычной стальной арматуры перед заливкой бетона. Предварительный Оценка [3] показала, что общая производительность может быть улучшена до десяти раз по сравнению с традиционными методами восстановления туннелей. Для подтверждения всего сборника вышеупомянутых предположений и утверждений был разработан реальный масштабный полигонный тест, в котором была протестирована технология скользящей опалубки для восстановления туннелей (рис. 2).

Рис. 2. Реальный полигон для испытания нового метода технического обслуживания туннелей.

Стальная опалубка монтируется поверх стальной рамы, которая перемещается по рельсам, а

внешние стальные опалубки заменяют существующий туннель и определяют объем облицовки туннеля вместе с подвижной формой во время литья сегментов фибробетона. Как можно

видеть из рис. 2, бетон заливается между двумя стальными опалубками и впоследствии «выдавливается» посредством поступательного скольжения подвижной опалубки.

Цель настоящей статьи - предоставить новое решение для регенерации существующих туннелей,

которое подкреплено экспериментальной программой, направленной на оценку механических

свойств материала, используемого в технологии, исследование дисперсии армирования волокнами в бетонной матрице, а также проверку несущей способности конструкции новой применяемой облицовки посредством полномасштабного испытания двух экструдированных

сегментов туннеля.

2. Экспериментальная программа

2.1 Свойства материала

Материал, принятый в крупномасштабном процессе экструзии, состоит из SFRC с40 кг/м3 стальных волокон Dramix® 3D, с максимальной прочностью 1800 МПа, длиной 60 мм и диаметром 0,75 мм. Остальная часть смеси характеризуется 600 кг/м3 связующего с соотношением воды к связующему 0,35, 1400 кг/м3 заполнителей (с максимальным диаметром 20 мм) и 2% суперпластификатора (по отношению к количеству связующего).

Присутствие цемента композитный строительный материал для монолитного строительства в связующем обеспечивает очень быстрое схватывание, заметное по чрезвычайно быстрому росту прочности на сжатие (8 МПа через 1 ч после заливки), а также раннему классу прочности на изгиб, который достигает класса «3e» через 4 ч после заливки и класса «6d» через 24 ч, как доказано в [4]. Для каждого из двух полномасштабных макетов, испытанных Набор образцов, состоящий из шести кубов со сторонами 150 мм и шести балок 150x150x600 мм, был отлит и испытан в соответствии с EN 12390-3 и EN 14651 соответственно для определения прочности при сжатии и изгибных свойств смеси. Для обоих макетов были получены средние значения прочности при сжатии, равные соответственно 51,3 Н/мм2 (s = 4,2 Н/мм2)

и 53,1 Н/мм2 (s = 3 мм2), где s представляет собой стандартное отклонение по серии из шести номинально идентичных образцов. Что касается поведения при изгибе, в таблице 1 приведены значения номинальных остаточных пределов прочности при изгибе после образования трещин (fR1–4), соответствующие удельным смещениям раскрытия устья трещины (CMOD) 0,5,

1,5, 2,5 и 3,5 мм соответственно. Согласно Модельному кодексу fib 2010 [5], материал можно классифицировать для любого случая как C40 и C45 при сжатии для первого и второго макета соответственно, и 5d (характеристические значения, 9d со средним) для образцов первого макета, и 8d (характеристические значения, 13d со средним) для образцов второго макета при изгибе. Два макета имеют одинаковую геометрию и изготовлены с использованием одного и того же состава смеси, а разница в механических свойствах связана только с разной партией, из которой получены два макета.

3. Распределение волокон

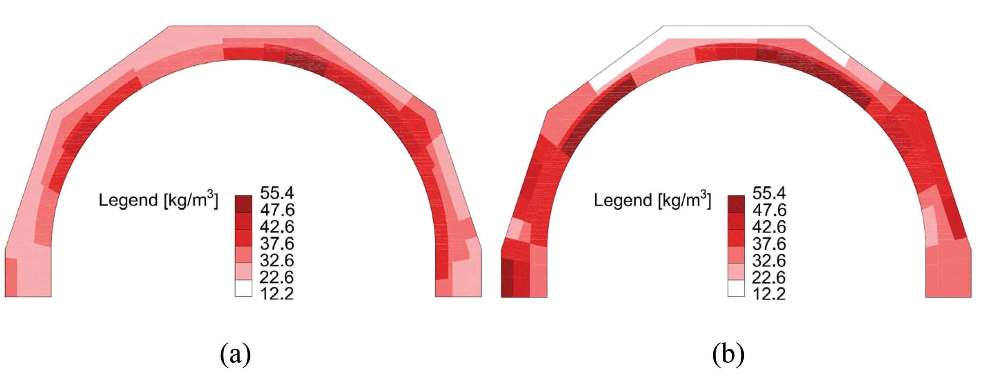

Как упоминалось в разделе 1, одним из самых больших преимуществ предлагаемой технологии обслуживания является выбор стальной фибры в качестве уникального типа армирования, что позволяет избежать размещения стальных арматурных стержней перед заливкой с немедленным улучшением общей производительности, которая может быть количественно определена, как из предварительных исследований [3] примерно в 15% от общей продолжительности работы на площадке. В этом отношении в любом случае крайне важно оценить распределение стальных волокон в конечном структурном артефакте [6]. В этом контексте после экструдирования

двух реальных масштабов макета сегмента туннеля фибробетона была проведена кампания по неразрушающему тестированию на основе метода магнитных измерений, представленного Феррарой и др. [7, 8]. Концепция этого теста заключается в измерении приращения магнитной

индукции из-за присутствия стальных волокон в бетонной матрице и связывании

индукции с объемным содержанием. Для этой цели сегмент был обследован в тринадцати различных положениях по внешней и внутренней поверхности, а также его фронтальной части. Полученное распределение волокон можно увидеть на рис. 3а и б. В целом, А. Маркуччи и др.

была исследована довольно однородная дисперсия волокон в обоих макетах, с некоторой локальной более высокой концентрацией стальных волокон в интрадосе сегмента и

соответствующей точке литья.

Рис. 3. Неразрушающая магнитная съемка:

(а) распределение волокон внутри сегмента туннеля для первого макета,

(б) и второго макета.

4 Полномасштабные испытания

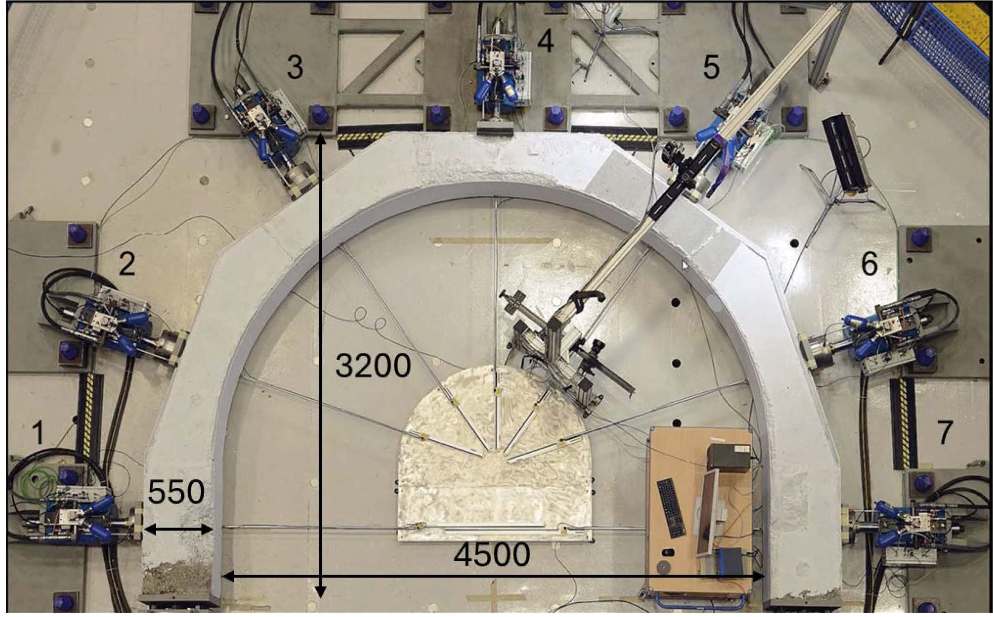

Два полномасштабных образца (геометрия которых поясняется на рис. 4) были доставлены в

лабораторию Объединенного исследовательского центра для испытаний до разрушения при соответствующих сочетаниях нагрузок для проверки надежности их несущей способности. Сочетания нагрузок были выбраны с учетом различных функций, которые

новая экструдированная футеровка выполняет в течение своего срока службы, после обслуживания существующего туннеля. Сразу после его завершения, учитывая, что удаление

старой футеровки может быть спроектировано и выполнено таким образом, что существующая футеровка сохранит свою эксплуатационную нагрузку, новая футеровка имеет «простую» функцию выдерживания собственного веса, поскольку вся внешняя нагрузка продолжает противостоять существующему туннелю. В любом случае, был разработан экстремальный сценарий на случай прогрессирующего ухудшения старого туннеля и до его разрушения, который потребует, чтобы новая футеровка выдерживала все соответствующие сочетания воздействий, на которые были спроектированы существующие туннели. С целью оценки несущей способности экструдированной обделки туннеля из СФБ в отношении возможной комбинации действий была разработана и

внедрена испытательная установка, показанная на рис. 4, для обеспечения концентрированных сил в разных положениях вдоль окружного развития дуги обделки, соответствующих вероятной активации различных механизмов взаимодействия с окружающим грунтом/скальной породой.

Испытательная установка была установлена ??в лаборатории исследовательского центра.

Образец был помещен на тринадцать опор (из стальной пластины в сочетании с резиновой прокладкой) на прочном полу лаборатории,

с семью приводами (каждый с максимальной грузоподъемностью 900 кН), расположенными вдоль экстрадос и двумя стальными пластинами в нижней части сегмента, работающими в качестве опор во время испытания. В соответствии с каждой точкой нагрузки был размещен датчик смещения, контролирующий деформацию образца под нагрузкой. Наконец, три

Экспериментальная кампания в реальном масштабе

Рис. 4. Вид сверху на установку для структурных испытаний сегмента туннеля Рис. 4. Вид сверху на установку для структурных испытаний сегмента туннеля

с маркировкой семи приводов и размерами образца (в мм).

Камеры были соответствующим образом расположены для того, чтобы контролировать эволюцию картины деформации, вплоть до локализации пластической деформации, в соответствии с одним из поперечных сечений, где, в зависимости от комбинации нагрузки, приложенной во время испытания, вероятно, ожидается образование «пластического шарнира». Здесь стоит упомянуть, что приводы (во время испытания) нагружают образец под контролем смещения с постоянной

скоростью смещения, также будучи способными работать как односторонняя опора, фиксируя его положение.

С помощью предварительного нелинейного конечно-элементного анализа несимметричная комбинация нагрузки была определена как наиболее критическая для сегмента, где второй

привод (начиная с левой стороны рис. 4) нагружает образец, а пятый и седьмой

приводы работают как ограничители, предотвращая (односторонние) внешние смещения. Результаты структурных испытаний на обоих испытанных макетах показаны на рис. 5. Кривая

подчеркивает высокопластичное поведение, обусловленное способностью волокон обеспечивать достаточную прочность и способность рассеивать энергию, вызывая постепенное образование двух пластических шарниров в образце, что также выделено точками на рис. 5а. Первый пластический шарнир образуется между третьим и четвертым приводом (рис. 5б) с отрицательным изгибающим моментом, таким образом растягивая волокна экстрадос. Второй пластический шарнир образуется в соответствии пятого привода (рис. 5в) с положительным изгибающим моментом. Предварительное нелинейное конечно-элементное моделирование, выполненное с полученным определяющим соотношением, согласно подходу 2010, из экспериментальных результатов, показанных в таблице 1, поддерживает надежность испытанных структурных характеристик, как это можно наблюдать по

черной сплошной кривой на рис. 5а.

4 Выводы

Целью настоящей работы было представление преимуществ использования стальных волокон, особенно в случае туннельных конструкций. Более того, при обслуживании существующих туннелей использование волокон может значительно повысить производительность вмешательства, не ставя под угрозу несущую способность и прочность конструкции. Ниже приводится краткий список выводов:

• Принятый фибробетон обладает свойствами быстрого схватывания, что позволяет быстро наращивать прочность. Более того, стальные волокна позволяют смеси достичь свойств упрочнения при изгибе, что повышает структурную способность структурных элементов, изготовленных из нее.

• Магнитное обследование было необходимо для проверки технологии изготовления процесса экструзии. Оно показало хорошее распределение волокон внутри бетонной матрицы,

что обеспечивает однородное поведение образца.

• Улучшение структурных свойств, обеспечиваемое высококачественным материалом, подтверждено структурными испытаниями, которые выявили высокую пластичность поведения обоих макетов, способных увеличить их несущую способность после образования

трещин и накопления пластической деформации в пластических шарнирах. Тем не менее,

высокая прочность образцов была достигнута при одной из самых критических

комбинаций нагрузок для образца, с чрезвычайно низким значением ограничения (которое

подкладка имела бы в реальных сценариях), что определенно увеличило бы как

|