Самые большие проблемы при прокладке тоннелей TBM: полевой опыт

|

АННОТАЦИЯ:

Проходка туннеля TBM представляет собой постоянно растущую перспективу подземного строительства, и с каждым новым проходом туннеля появляются неизвестные элементы. При бурении земли даже в обширных базовых геотехнических отчетах могут быть пропущены линии разломов, притоки воды, продавливание грунта, выбросы горных пород и другие типы экстремальных условий. В этой статье мы опираемся на значительный опыт работы на местах в компании Robbins, чтобы проанализировать успешные методы работы в самых сложных условиях.

ВСТУПЛЕНИЕ

Многие туннельные проекты расположены в районах с относительно плохим доступом вдоль трассы туннеля и пробурены под чрезвычайно высокой вскрышной породой. Эти два фактора часто приводят к ограничению геологической информации. Разумно было бы констатировать, что чем глубже туннель, тем выше уровень неопределенности. Столкнувшись с этими неопределенностями, все участники проекта, включая владельца, подрядчика и поставщика оборудования, должны быть готовы к неожиданностям геологического строения. В этом документе описываются проблематичные геологические условия и связанные с ними трудности, с которыми пришлось столкнуться при реализации трех отдельных проектов, а также меры, которые были приняты для преодоления этих трудностей.

ГИДРОЭЛЕКТРОПРОЕКТ КАРГИ КИЗИЛИРМАК

Гидроэлектростанция Карги Кызылырмак расположена на реке Сакарья, недалеко от района Бейпазары провинции Анкара в Турции. Компания Robbins поставила ТБМ Double Shield диаметром 9,84 м и непрерывную конвейерную систему компании Gulermak для проходки 11,8-километрового туннеля головной части (см. рис. 1). Тоннель проходит по склону горы с толщиной вскрышных пород до 600 м. Геология состоит из вулканической породы и более мягкого известняка на протяжении первых 3,0 километров, за которыми следуют более твердые породы, включая мрамор и базальт, на оставшейся части трассы туннеля. Из-за различий в геологии режимы крепления грунта варьируются от сборной сегментной крепи на первых 3,0 км до кольцевых балок, анкерных болтов и набрызгбетона по мере того, как туннель переходит в более компетентную геологию. В конструкцию ТБМ было включено несколько уникальных функций для облегчения установки различных режимов наземной поддержки.

Обнаруженные проблемы (застрявшая режущая головка)

Машина была запущена весной 2012 года и практически сразу столкнулась с геологией, которая была существенно более проблематичной, чем описывалось в геологических отчетах. Геология состояла из глыбовой породы, песка и глины. В качестве контрмеры, которая была немедленно принята во избежание застревания режущей головки в блочном материале, бригады начали растачивать полуходы и полупереходы. Это гарантировало, что всегда была возможность быстро отвести режущую головку в случае, если крутящий момент достиг критического уровня. Пробурив 80 метров такого сложного грунта, машина наткнулась на участок очень рыхлого бегущего грунта с высоким содержанием глины. Обрушение произошло перед режущей головкой, и эффект собора привел к образованию полости, которая простиралась более чем на 10 м над вершиной туннеля. Вес рухнувшего материала зажал режущую головку. После нескольких безуспешных попыток очистить и перезапустить режущий аппарат было проведено уплотнение почвы над и перед машиной. Нагнетание полиуретановых смол через фурмы, вставленные в корпуса фрез и ковши для навоза, было методом, используемым для операций уплотнения; однако места впрыска были ограничены доступными отверстиями, и последующие попытки перезапустить режущую головку оказались безуспешными.

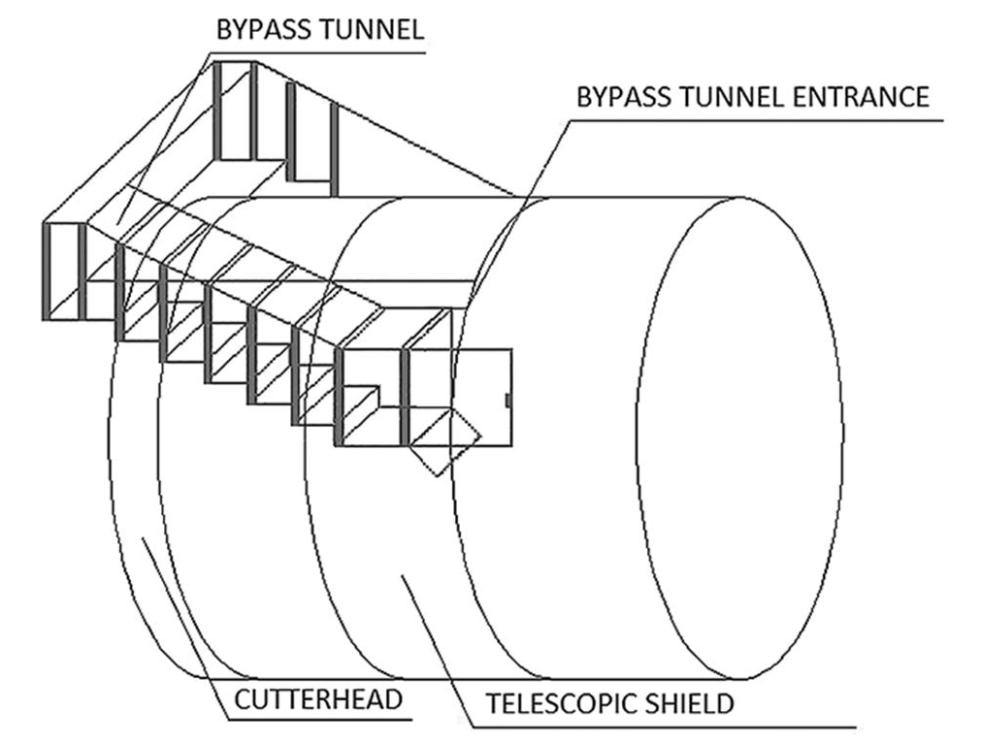

Рисунок 1. Двойной щитовой ТБМ для Карги

Обходной тоннель

После оценки всех доступных вариантов было решено, что потребуется обходной туннель. Компания Robbins Field Service помогла компании Gulermak спроектировать обходной туннель и выполнить рабочие процедуры, чтобы освободить режущую головку и стабилизировать нарушенный грунт. Методы взрывных работ были исключены из-за опасений по поводу дальнейших обрушений, вызванных взрывом.

вибрация; поэтому раскопки были предприняты с помощью ручных пневматических отбойных молотков. Подробная информация о обходной тоннель можно увидеть на рисунках 2 и 3.

После завершения обводного тоннеля далее стабилизация обрушившегося материала над

машина и земля впереди машины была выполненный. Процесс инъекции на этот раз был далеко

более всеобъемлющим из-за значительного улучшения доступ обеспечивается обходным туннелем. Площадь вокруг ножевого вала удалось очистить от материала и режущая головка была освобождена, что позволило расточить возобновить.

В это время считалось, что обрушение было изолированным событием и что геология

будет улучшаться по мере увеличения вскрыши; однако материал для второго обходного туннеля был хранится на сайте. К сожалению, эта мера оказалась быть разумным планированием. Хотя машина прошла через несколько слабых зон успешно, дальнейший потребовалось пять обходных туннелей, чтобы освободить режущей головки в течение первых 2 км бурения.

Роббинс и Гюлермак проанализировали обходной туннель процедуры раскопок и реализованные улучшения что привело к сокращению времени

Рисунок 2. Обходной тоннель

В это время считалось, что обрушение было изолированным событием и что геология

будет улучшаться по мере увеличения вскрыши; однако материал для второго обходного туннеля был хранится на сайте. К сожалению, эта мера оказалась быть разумным планированием. Хотя машина прошла через несколько слабых зон успешно, дальнейший потребовалось пять обходных туннелей, чтобы освободить режущей головки в течение первых 2 км бурения.

Роббинс и Гюлермак проанализировали обходной туннель процедуры раскопок и реализованные улучшения что привело к сокращению времени

для обходных операций от 28 дней до 14 дней. Один из основных аспектов усовершенствованных процедур было осуществление прорыва для обхода тоннель через зону телескопического щита ТБМ а не принятой нормой выхода из хвостовой щит. Эта модификация привела к уменьшению

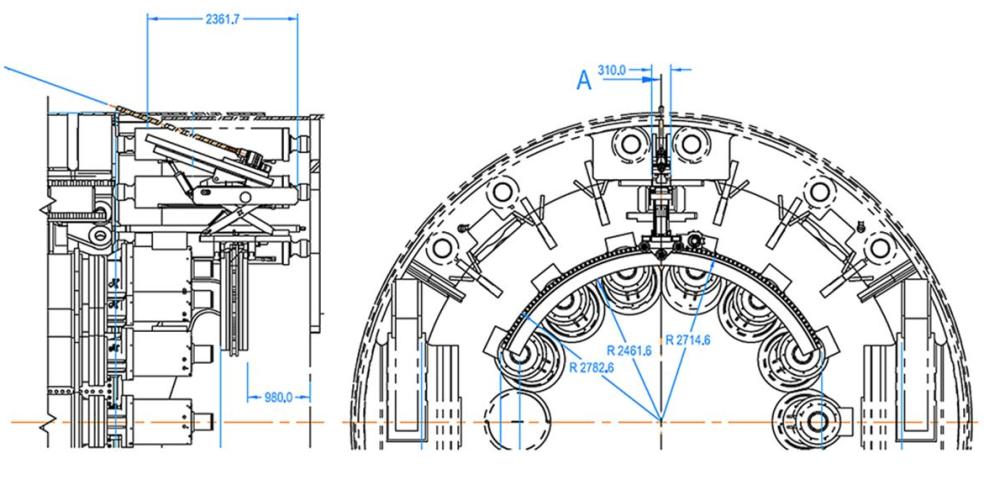

длину каждого обводного тоннеля более чем на 4 метра. Навес крыши трубы Возможность установки наземных опор типа форштевни или навес крыши из труб перед туннелем лицо было исследовано и после консультации с Компания Gulermak установила навесную буровую установку индивидуальной конструкции. в переднем щите для установки фонаря трубы (См. рисунки 4 и 5). Пространство в переднем щите площадь ограничена; следовательно, раздел расширения каждого

длина трубы всего 1,0 м. Однако преимущества бурения ближе к забою туннеля более чем компенсирует за время, затраченное на добавление расширений в длина трубки. Расположение навесного бура уменьшает длина каждой трубы навеса более чем на 3 метра по сравнению с установкой с использованием основного ТБМ зондовые сверла. Помимо очевидной экономии на бурении время, дополнительные 3 метра длины бурения могут привести к значительному увеличению отклонения отверстия. диаметр труб навеса 90 мм, каждый навес обычно простирается до 10 м от забоя туннеля и позиционер сверла, каретка и поворотное кольцо обеспечивают 130 градусов охвата. Сжимая землю Зависимость поведения грунта от времени обусловлена происходят процессы ползучести и консолидации вокруг туннеля (Anagnostou & Kovari 2005). В во многих случаях конвергенция может быть постепенным процессом происходит в течение нескольких дней, недель или даже месяцы. На нескольких участках тоннеля Карги,

быстрая конвергенция произошла в течение нескольких часы. Геология во время этих быстрых сближений состоял из серпентина с высоким содержанием из вспучивающейся глины. Схождение было радиальным природы и относительно равномерно распределены по профиль ТБМ.

Обнаружено зондовое бурение перед забоем туннеля большинство территорий, которые считаются находящимися в риск от сдавливающих условий. Как это вообще принято считать, что существует прямая связь между Темпы продвижения ТБМ и проблемы, вызванные продавливанием земли было важно, чтобы время простоя ТБМ было сведены к минимуму при бурении этих отрезков. В тех случаях, когда сжатие земли было

Рисунок 3. Проходка обходного туннеля |

Выявлены все незавершенные работы по техническому обслуживанию, ремонту

завершена замена изношенных резцов

до начала бурения опасной зоны.

Неизбежно, даже после принятия этих мер предосторожности были незапланированные остановки. На многих случаях единственным успешным средством перезапуска машина после остановок в зонах схождения была для использования режима одиночного щита. В этом режиме

башмаки захвата ТБМ убраны, главная тяга цилиндры закрыты, а вспомогательные цилиндры тяги

используются для продвижения машины вперед за счет отталкивание сегментарной подкладки. Типичная тяга усилие для стандартных операций растачивания с использованием основного

тяга цилиндров на машине Карги составляет примерно 21 000 кН. Несколько раз сила тяги

до 136 000 кН прикладывалось через вспомогательную системы тяги до того, как машина могла быть освобождена от сжимая землю. Обычно после скучного одного или двух метров в режиме одиночного щита ТБМ была освобождена и можно было вернуться в режим двойного щита.

На нескольких участках туннеля скорость сходимости в сочетании с относительной мягкостью

земля заставляла щит захвата действовать как плуг и нагнетайте навоз в зону телескопического щита. накопление материала стало настолько сильным, что система должна была быть установлена ??в телескопическом щите область. Система состояла из двух электротельферов установлен на ходовой балке, что позволяло навозить крупу размещать, поднимать и опорожнять непосредственно на конвейер ТБМ.

Рисунок 4. Индивидуальное сверление купола

Другая мера, используемая для борьбы с последствиями

сжимающей земли было применение биоразлагаемая смазка на полимерной основе

щитов ТБМ. Восемь инъекционных портов были установлен по периметру переднего щита

и смазка вводилась при растачивании зоны конвергенции. Трудно дать количественную оценку

преимущество получено, так как было очень мало согласованности в грунтовых условиях и связанная с ними тяга давление; однако очевидно, что применение смазка уменьшает силы трения между щиты и сходящаяся земля. Решение (редуктор).

Для дальнейшего смягчения последствий сдавливания земли или развалы, заказаны нестандартные шестеренчатые редукторы

и дооснащены двигателями режущего вала в качестве решения. Они были установлены между приводным двигателем и первичные двухступенчатые планетарные редукторы. В течение

стандартные операции бурения работают шестеренчатые редукторы в соотношении 1:1, без дополнительной скидки и позволяя режущей головке достигать расчетных скоростей

для бурения хард-рока. Когда машина сталкивается рыхлой или продавливаемой земле включаются редукторы, что приводит к снижению скорости ножевого вала, но

доступный крутящий момент увеличивается. На рис. 6 показаны кривые крутящего момента как для стандартной, так и для пониженной передачи. С момента установки навесного бура и

увеличение доступного крутящего момента режущей головки, TBM имеет прошли несколько участков неблагоприятной геологии, в том числе участки серьезной конвергенции, не становясь

в ловушке. По состоянию на ноябрь 2013 г. более 4 250 м бурение завершено.

ЛОС ОЛМОС

Туннель Лос-Олмос представляет собой водный тоннель длиной 12,5 км. пересадочный туннель, пробуренный через Анды Горы в Перу. Odebrecht был основным подрядчиком и тоннель был проложен с использованием 5,3 м в диаметре ТБМ дальнего света Роббинса. Это второй в мире

самый глубокий тоннель строительных работ после базы Готард тоннель с вскрышными породами до 2000 метров. выравнивание туннеля проходит через сложную геологию, состоящую кварцевых порфиров, андезитов и туфов с прочность пород от 60 до 225 МПа. машина пересекла более 400 линий разлома, в том числе две крупные разломы шириной около 50 м. Машина была запущена в марте 2007 года и к февралю 2008 года он пробурил более четырех километров. Геология первых 4000 м бурения была гораздо сложнее, чем предполагалось. Как высота вскрышных пород увеличилась, геологическая условия постепенно становились более тяжелыми и длительными.

Участки чрезвычайно рыхлой, каменистой земли были столкнулся. Напряжения горных пород, вызванные высоким вскрышные породы также привели к тому, что было зарегистрировано более 16 000 камнепадные события. Использование ТБМ было столь же низким как 18,7% рабочего времени, потому что рок-поддержка установка требовала очень высоких 43,5% рабочее время (Роби и Уиллис, 2008). Один из основные проблемы, с которыми пришлось столкнуться, заключались в ухудшении состояния грунта и в результате падения блочной земли. Большая часть чего-либо эти события произошли в течение времени, отведенного на недавно выкопанное отверстие должно проходить за задними пальцами кровельного щита, где кольцевые балки и сетка установлены.

Рисунок 7. Система поддержки McNally |

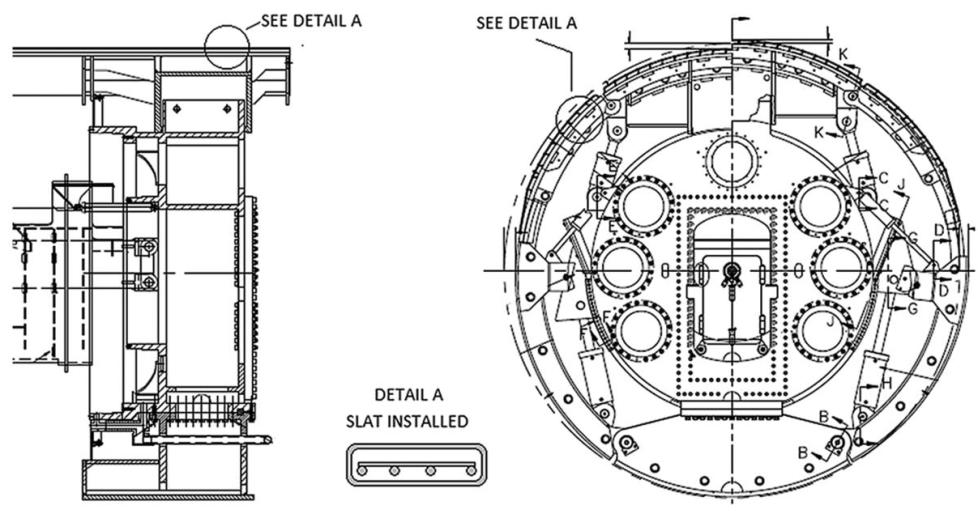

Система поддержки крыши McNally Во время консультаций между Роббинсом и Odebrecht было принято решение модифицировать машина для облегчения установки McNally система поддержки крыши, которая позволяет поддерживать устанавливается непосредственно за основным щитом крыши. основные компоненты первоначальной модификации состояли снятия пальцев крыши щита и формирование карманов прямоугольной формы длиной 1,4 м.

Карманы проходят с задней стороны ножевого вала. до задней кромки опоры крыши. Позже

этап, когда грунтовые условия ухудшили эти карманы были расширены, чтобы закрыть профиль сбоку поддерживает. На рис. 7 показаны детали модификаций. которые были реализованы, чтобы позволить использовать McNally Система.

Наводнение

Из-за высокого давления и большого объема разряда было решено, что лучший способ действий

нужно просверлить дренажные отверстия для сброса давления перед забоем туннеля, перед программой может быть проведена консолидация цементным раствором. Оба Дренажные отверстия и отверстия для цементного раствора должны были быть просверлены через

стояки. Конструкция стояка заключалась в бурении скважины диаметром 75 мм глубиной 5,0 м, вставке стальная труба длиной 6,0 м и диаметром 64 мм с резьбовым участок на заднем конце и закрепление трубы в место цементным раствором. Шаровой кран и давление манометр крепился к резьбовому концу трубы. Третье отверстие для зонда (P3) было просверлено с использованием

расположение стояка, на глубину 38 метров. Хотя расположение отверстия зонда P3 было соседним к «10 отверстию датчика P1 в положении часов» положение на забое, он не сталкивался с илом или высоким давлением воды. Следующим шагом была попытка сверление четвертого отверстия, которое будет пересекать отверстие зонда P1 для облегчения дренажных операций. Отверстие было пробурили стояк, который впоследствии оснащен клапаном для регулирования потока, манометр и шланг длиной 75 мм, чтобы дренирование материала непосредственно в туннельный раствор автомобилей (см. рис. 8). 24 ноября пробная скважина P1 была успешно проведены секционно-дренажные работы происходили, когда произошло несколько взрывов горных пород произошел. Давление в отверстии зонда P1 постепенно увеличивался до тех пор, пока не превысил 25 бар производительности манометр и незначительные притоки ила и воды

начал течь через трещины в скальном массиве вблизи к лицу. Дальнейший взрыв породил трещину в скале. масса, окружающая воротник отверстия зонда P1, вызывающая скала отвалилась и обнажила дыру позади в результате прорыва воды и ила под массивным давление. Экипаж несколько раз безуспешно пытался часов, чтобы вставить пакер в P1, чтобы остановить поток

материал, но в 7:00 уровень ила быстро растет постоянно происходят разрывы горных пород, тоннель был эвакуирован из соображений безопасности. 25 ноября было признано

непрактично и небезопасно входить в туннель. Вода проникновение измерялось на портале на протяжении всего день, и скорость потока постепенно увеличивалась до тех пор, пока не

превысил 7000 литров в минуту. 26 ноября скорость потока стабилизировалась, поэтому команда вошла в туннель, чтобы оценить ситуацию. Они заметили, что наводнение почти полностью закопали ТБМ (см. Рисунок 9) и что ил и вода все еще текли из отверстия зонда. Однако давление со стороны разряд сократился, и бригада была мобилизована и удалось закрыть отверстие зонда, вставив механический пакер. Общее количество осажденного ила во время этого мероприятия было более 14 000 м3 и Операция по очистке заняла более 2 месяцев.

Ремонт и модификация ТБМ Роббинс заключил контракт на реконструкцию ТБМ, как многие детали и узлы были поврежден в результате длительного погружения промежуток времени. Как только ремонт был завершен, выполнено цементное растворение с ОРС для закрепления земли перед ТБМ. Затем проект был приостановлен из-за проблем с контрактом до января 2010 года, когда Роббинс был награжден контракт на модификацию ТБМ. Основные компоненты из модификаций предусмотрена установка карманов для системы поддержки McNally, обновление

система поддержки режущей головки и улучшенный датчик система бурения. Существующая система зондового бурения предусмотрено бурение с двух фиксированных позиций Только. Модифицированная система обеспечивает 110 градусов угла обзора. покрытие. После того, как модификации были завершены далее перед этим была проведена цементация машина продвинулась. Система расточки с шагом 8,0 м продвижения, перемежающиеся обширными

затирка цементным раствором оказалась успешной и машина успешно преодолела геологический объект что вызвало затопление. 50 м бурения был завершен до того, как проект снова был приостановлен из-за договорных вопросов. Проект прошел повторный тендер начале 2013 г. и возобновление работ в ноябре 2013 г., хотя скучно не сразу начнется требуются восстановительные работы по наземной поддержке.

Рисунок 9. ТБМ Парбати, засыпанный илом

ВЫВОДЫ

TBM часто являются единственным жизнеспособным вариантом для земляных работ. длинных тоннелей с высокой вскрышной породой из-за к непрактичности открытия нескольких лиц через

штольни, позволяющие применять традиционные методы проходки туннелей методы. Как и в случае с тремя описанными примерами в этой статье часто встречаются геологические сюрпризы

встречаются в длинных и глубоких туннелях.

Из-за стоимости ограничения подрядчики часто решают закупить ТБМ, который подходит для базовых геологических отчетов вместо того, чтобы выбирать дополнительные функции, которые гарантируют против геологических аномалий. Это чаще, чем невозможно дооснастить дополнительными функциями, кроме TBM время простоя на подготовительные работы, установку и сроки изготовления компонентов обычно значительны

фактическая стоимость дополнительных функций, примененных к машины, описанные в этой статье, были бы часть затрат, если бы они были установлены во время производственного процесса. При сравнении к общей стоимости проекта, дополнительные возможности установленные во время производства становятся почти незначительный.

Технические характеристики ТБМ не требуется только страховка при столкновении с геологическими неопределенности. Подрядчик должен предъявить иск иметь план на все случаи жизни. Обработка грунта материалы и оборудование, а также обходной тоннель материалы и оборудование должны находиться в сайт. Опять же стоимость этих предметов почти езначительна

по сравнению со стоимостью проекта и их доступность обеспечит существенное сокращение

в задержках проекта, если они потребуются. |

Весь комплекс генподрядных работ по строительству подземных сетей.

. // // . ..................................................................... . ..................................................................... .ceo@микротоннелирование.рф .ceo@микротоннелирование.рф

ПРОЕКТИРОВАНИЕ - ЭКСПЕРТИЗА - СТРОИТЕЛЬСТВО

Благодаря руководству, слаженным усилиям опытных проходчиков, шахтёров и ИТР сложные проекты реализуются качественно и точно в срок.

|