Проектирование и строительство пешеходного туннеля в аэропорту

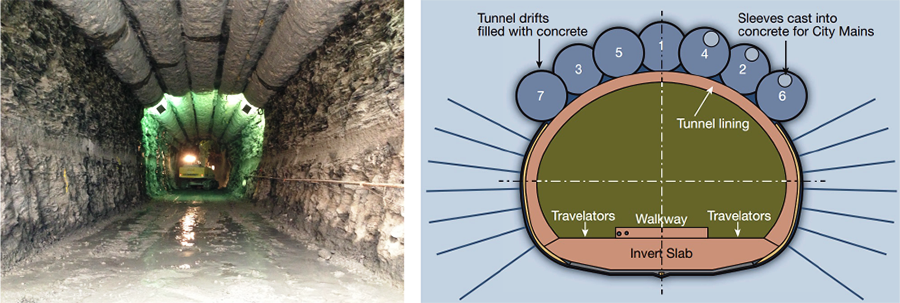

Пешеходный туннель аэропорта Билли Бишоп Сити в Торонто — первый в мире известный подводный пешеходный туннель к аэропорту. Он был проложен в тонкослойной горизонтально залегающей формации сланцевого сланца залива Джорджиан-Бей, характерной для Южного Онтарио, с использованием уникальной технологии предварительной опоры, включающей семь взаимосвязанных горизонтальных секущих скважин диаметром 1,85 м, каждая из которых последовательно пробурена тоннелепроходческими установками и засыпана монолитным бетоном. В данной статье кратко излагаются ключевые аспекты проектирования и строительства этого новаторского проекта туннеля.

1 ВВЕДЕНИЕ

Аэропорт Билли Бишоп Сити расположен на острове в озере Онтарио и отделен от центра Торонто судоходным каналом шириной 120 метров. В настоящее время доступ к аэропорту возможен только на пароме. Однако в настоящее время ведется строительство проекта модернизации аэропорта, который включает в себя строительство нового пешеходного туннеля. Когда он откроется для публики в следующем году, он станет первым постоянным сообщением с островным аэропортом с момента его открытия в 1939 году.

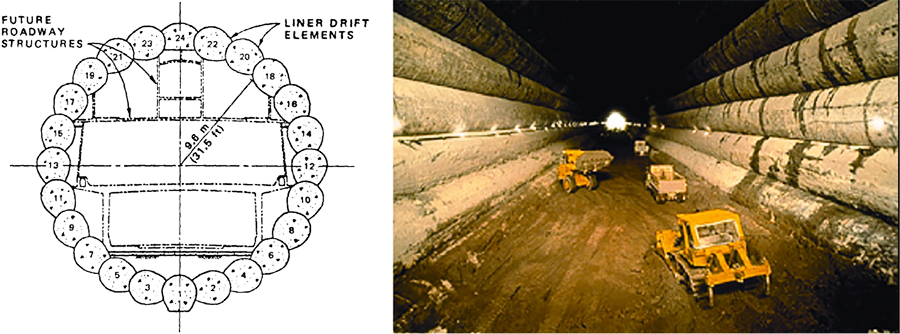

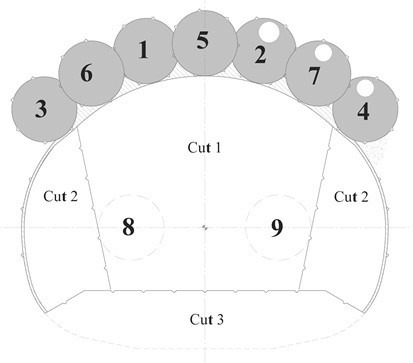

Туннель, вместе с двумя вертикальными шахтами доступа, уже проложен через сланцевую формацию залива Джорджиан-Бей, характерную для Южного Онтарио и района Большого Торонто (GTA). Порода имеет тонкое горизонтальное залегание, находится под высоким горизонтальным напряжением, и при выемке грунта происходит деформация разбухания, зависящая от времени. Диаметр выемки этого туннеля составляет 10 метров, что делает его одним из крупнейших, пройденных в GTA на сегодняшний день. Учитывая потенциальную неустойчивость свода туннеля в пластовом сланце на этом довольно большом участке под озером Онтарио, подрядчик по строительству туннеля (Technicore Underground) предложил новую технологию строительства, заключающуюся в последовательном бурении серии из семи взаимосвязанных (секущих) штрековых скважин диаметром 1,85 м с помощью тоннелепроходческих комплексов и их обратной засыпке неармированным монолитным бетоном, что привело к образованию арочной конструкции кровли. Для проходки основного профиля туннеля использовались традиционные методы проходки, включающие непрерывную центральную выемку, поэтапную выемку боковых стенок с установкой анкерной крепи и массовую выемку обратного грунта.

В данной статье рассматриваются аспекты проектирования и строительства пешеходного туннеля в аэропорту Билли Бишоп-Сити, включая методы анализа, использованные для оценки устойчивости свода туннеля и потенциала разбухания скальных стенок туннеля, вопросы строительства туннеля, включая бурение штреков с помощью тоннелепроходческой машины и обратную засыпку бетоном, использование сборных стальных арматурных каркасов и сталефибробетона в постоянной обделке туннеля, а также результаты мониторинга эксплуатационных характеристик туннеля.

2 ИСТОРИЯ ПРОЕКТА И УЧАСТНИКИ

В начале 2010 года Управление порта Торонто (TPA) объявило о поиске частного партнёра для строительства пешеходного туннеля в аэропорту Билли Бишоп-Сити. В июле 2011 года соглашение об обмене земельными участками между TPA и городом Торонто позволило реализовать проект строительства туннеля. Для участия в запросе предложений (RFP) по проекту было приглашено три консорциума, заявки на которые были поданы в октябре 2011 года. В январе 2012 года было сформировано государственно-частное партнерство (P3) между TPA и Forum Infrastructure Partners, консорциумом, в состав которого вошли Forum Equity Partners (девелопер и партнер по акционерному капиталу), PCL Constructors, Inc. (генеральный подрядчик), Technicore Underground (подрядчик по строительству шахтных стволов и тоннелей и производитель ТБМ), Johnson Controls (управляющий объектами), Arup Canada, Inc. (ведущий проектировщик – конструкции и тоннелестроение), ZAS (архитектор) и EXP (инженер-геотехник). Закладка фундамента проекта состоялась в марте 2012 года.

3 ВОПРОСЫ И МЕТОДЫ ПРОЕКТИРОВАНИЯ ТОННЕЛЕЙ

3.1 Введение

Существуют две отличительные особенности сланцевых пород в районе Торонто. Один из них – режим высоких горизонтальных напряжений, а второй – долгосрочное, зависящее от времени набухание, которое происходит при снятии напряжений в скальном массиве и наличии пресной воды.

3.2 Горизонтальное залегание скального массива

Краткосрочная кинематическая устойчивость арки секущей скважины, проложенной с помощью засыпки, была оценена на основе численного моделирования с использованием программы дискретных элементов UDEC компании Itasca Consulting Group. Эта программа позволяет моделировать всю последовательность строительства: от проходки и засыпки каждой отдельной штрековой выработки до проходки и крепления основного тоннеля, а также выявлять кинематические механизмы разрушения. Анализ UDEC также учитывает анизотропию напряжений и трещиноватости скального массива и моделирует прогрессирующее перераспределение напряжений после каждого этапа строительства.

В UDEC используется конститутивная модель критерия разрушения Мора-Кулона, которая не учитывает поведение деформаций, зависящих от времени (TDD), сланцевого сланца залива Джорджиан-Бей. Однако потенциальные механизмы кинематического разрушения можно ожидать независимо от эффектов TDD. Поэтому использование UDEC было признано целесообразным для оценки этих кинематических механизмов разрушения.

4 ПОДРОБНОСТИ СТРОИТЕЛЬСТВА ТОННЕЛЯ

4.1 Бурение штреков и временное крепление

Концепция проекта тоннеля, предложенная Technicore Underground, включала бурение и обратную засыпку семи штреков диаметром 1,85 м (с 1 по 7) в своде основного профиля тоннеля, двух нижних незаполненных штреков (8 и 9) и трёх основных выработок тоннеля – центральной (выемка 1), боковых (выемка 2) и нижней (выемка 3), как показано на рисунке 1. Штреки бурились последовательно двумя тоннелепроходческими комбайнами диаметром 1,85 м, один из которых показан на рисунке 2, изготовленными Technicore Underground. Каждый ТПМК был оснащён в общей сложности 16 дисковыми фрезами диаметром 300 мм. Каждая из семи скважин следовала тому же профилю наклона, что и основной туннель, а именно, уклон 1% от портала на материке до примерно середины длины, за которым следовал уклон 4%, ведущий к порталу на острове. Нижние скважины 8 и 9 были пробурены под постоянным наклоном в пределах центральной выемки (№ 1) между линией откоса основного туннеля и уровнем дна и оставлены открытыми, чтобы обеспечить как пространство для работы отбойного молотка, работающего в центральной выемке, так и временный вентиляционный канал для пылеподавления во время выемки.

Временная крепь в каждой выемке состояла из листов фанеры толщиной 10 мм размером 1,2 х 2,4 м, уложенных продольно вдоль свода каждой выемки и расширенных на месте кольцевыми стальными ребрами, установленными на расстоянии 1,1 м непосредственно за хвостовым щитом ТПМ (рис. 3). Эта временная крепь была предусмотрена для предотвращения падения кусков сланца с свода выемки. Расстояние между центрами четырёх основных штреков позволяло одновременно оставлять все отверстия открытыми перед бетонной засыпкой, при этом вертикальная нагрузка от породы сверху временно передавалась через скальные целики между соседними основными штреками. Стальные комплекты обычно извлекались во время отступления от каждой штрека непосредственно перед засыпкой.

Конструктивная компрессионная целостность арки секущего ствола имела первостепенное значение для устойчивости полости выработки основного тоннеля, поскольку она обеспечивала вертикальную поддержку верхней нагрузки от скального крона. Во время проходки каждого штрека часть щебня внутри режущего органа измельчалась и впоследствии сжималась весом щита ТПМ по мере продвижения к стенке ствола на уровне и ниже уровня пружинной линии, образуя эквивалент глины от жёсткой до твёрдой, толщиной около 25 мм. Поскольку наличие мягких слоев в арке секущего ствола может снизить её компрессионную жёсткость и, следовательно, общую структурную целостность, скальная опорная стенка каждого концевого основного ствола (3 и 4) и боковые стенки каждого из трёх вторичных стволов (5, 6 и 7) были очищены от вышеупомянутых вредных материалов перед бетонной засыпкой.

После завершения бурения каждого из трёх вторичных коронных стволов (5, 6 и 7) боковые стенки этих стволов также были осмотрены для обеспечения достаточного перекрытия с бетонной засыпкой соседних основных стволов. Проект предусматривал минимальный размер секущего ствола 300 мм, что определялось, главным образом, минимальной площадью сдвига бетона, необходимой для поддержки собственного веса арки штуцера в случае, если она не будет полностью задействована в сжатии. Несмотря на небольшое смещение первого ствола, это перекрытие было достигнуто.

4.2 Засыпка штреков

Чтобы избежать необходимости использовать аэропортовый паром для перевозки бетоновозов к островной шахте, вся бетонная засыпка штреков (с прочностью на сжатие 15 МПа) производилась изнутри основной шахты. Поскольку вертикальное положение каждой штреки на материковой стороне на 5 м ниже, чем на островной, засыпку штреков приходилось производить через бетонную перемычку длиной 3 м, отлитую внутри каждой штреки на материковой стороне. Чтобы предотвратить скопление дренажной воды за перемычкой до бетонирования, в нижней части перемычки было предусмотрено небольшое дренажное отверстие, а бетононасосная труба была размещена внутри перемычки, заканчиваясь сразу за её внутренним концом.

Рисунок 3. Временная крепь штрека диаметром 1,85 м.

Поскольку бетонную засыпку приходилось перекачивать «вверх» для преодоления 5-метрового перепада высот на расстоянии 187 м от портала до портала, она должна была оставаться в текучем состоянии на протяжении всей операции засыпки каждой штреки — потенциально более 8 часов для каждого объема 500 м3. Дочерняя компания Technicore Underground, компания Tec-Mix, разработала собственную бетонную смесь для штреков, которая обеспечивала длительную текучесть при перекачке в гору, но не использовала традиционное высокое содержание цемента, которое затрудняло бы проходку засыпанных штреков.

Для самой первой операции засыпки вторая бетонная труба была установлена внутри гребня перемычки, которая простиралась вдоль всего участка с уклоном 1% и через переходную зону до начала участка с уклоном 4%. Эта вторичная труба была установлена на случай, если бетонную смесь не удастся протолкнуть по всей длине скважины длиной 187 м из-за преждевременного схватывания или трудностей с преодолением перепада высот в 5 м. Как оказалось, вторая бетонирующая труба не потребовалась, и впоследствии она была исключена из всех оставшихся шести операций по обратной засыпке проходческих скважин.

Для обеспечения полного заполнения в своде первой засыпанной скважины по всей её длине была установлена труба-манжет (TAM), позволяющая проводить ремонтную цементацию (при необходимости), в то время как укороченные трубы TAM использовались на более высоком (островном) конце всех последующих скважин. Фактически, во время бурения центральной вторичной скважины на последних 10 м длины каждой смежной засыпанной основной скважины была обнаружена коническая полость (максимальная глубина 400 мм у островного портала). В боковых стенках центрального ствола скважины была установлена дополнительная временная опора в виде деревянных клиньев, фанеры и торкрет-бетона, что позволило увеличить ширину временного пролёта более чем вдвое по сравнению с шириной одиночного ствола скважины.

Общая продолжительность бурения и обратной засыпки штрека составила около 6 месяцев, с декабря 2012 года по май 2013 года.

4.3 Проходка основного туннеля

Проходка центрального штрека 1

После завершения бурения и засыпки серии из семи взаимосвязанных коронных штреков (рис. 4) началась проходка центрального штрека основного туннеля (№ 1). Работы велись от материковой части к островному порталу в течение двух месяцев с использованием экскаватора Liebherr 934 с камнедробилкой (рис. 5). Для борьбы с пылью к островному порталу через один из двух открытых штреков на/под основной линией туннеля подавался поток воздуха с помощью вентиляторов, установленных как на материковой части, так и на островном портале.

Сотрудники Arup регулярно осматривали боковые стенки скальной породы, отмечая места вертикальных трещин и водопроявлений. Первичный набор вертикальных трещин (совпадающий с направлением основного горизонтального напряжения) был ориентирован поперек оси туннеля. Во время проходки тоннеля с забоя обычно отваливались вертикальные пласты породы, поэтому принимались меры предосторожности, чтобы не приближаться слишком близко к рабочему забою.

Рисунок 5. Проходка основного тоннеля с помощью камнедробилки

Осмотр нижней поверхности штреков свода выработки выявил регулярные случаи образования поперечных трещин, скорее всего, вызванных усадкой неармированного бетона обратной засыпки. Эти поперечные усадочные трещины легко идентифицировались, поскольку они всегда сопровождались номинальным просачиванием воды. Поскольку свод свода штрека был предназначен исключительно для сжатия в поперечной плоскости, поперечные трещины не представляли большой опасности. Тем не менее, места пересечения поперечной трещиной нескольких скважин были обследованы дополнительными призмами и отслеживались на предмет относительного смещения поперек трещины. Такого смещения не наблюдалось.

Проходка боковой стенки (выемка 2) и обратной стенки (выемка 3)

После завершения центральной выемки основной тоннель был расширен путем удаления скальных боковых стенок, обозначенных как «выемка 2».

Выемка бокового борта выемки 2 осуществлялась преимущественно с помощью отремонтированного проходческого комбайна DOSCO (рис. 6), а также скального рыхлителя X-centric, и заняла около 2 месяцев. Окончательная выемка бокового борта была выполнена с помощью небольшой фрезы, насаженной на стрелу экскаватора. Для стандартизации геометрического профиля боковых бортов основного тоннеля был изготовлен шаблон, который был подвешен на одном скользящем вращающемся шарнире к временным подвесным рельсам, закрепленным на нижней стороне штреков коронного штрека (рис. 7). Шаблон был повернут на место относительно окончательной боковой стенки (выемки 2) и проверен на правильность горизонтального и вертикального совмещения. Когда шаблон не использовался, его поворачивали на 90 градусов вокруг вертикальной оси, сдвигали в продольном направлении и укладывали напротив временной боковой стенки выемки 1.

Выемка 2 продвигалась с шагом 3 м. После каждой дополнительной выемки грунта, последняя выемка боковой стенки туннеля крепилась с помощью верхнего ряда стальных анкеров, покрытых полиэфирной смолой, длиной 3,5 м (диаметр прутка 32 мм) с продольным шагом 1,25 м, за которыми следовали шесть рядов анкеров Swellex MN24 длиной 3,5 м (установленных в шахматном порядке с шагом 1,5 м). После того, как проходка 2 прошла некоторое расстояние, головки анкеров Swellex были срезаны, и на обнажившуюся поверхность сланца был нанесен ненесущий герметизирующий слой толщиной 50 мм из армированного полипропиленовым волокном торкрет-бетона для предотвращения его разрушения от гашения.

Выемка грунта в обратном направлении (проходка 3) осуществлялась с помощью экскаватора-погрузчика с навесным мини-проходческим комбайном (рис. 8) и заняла около двух недель.

4.4 Гидроизоляция туннеля

Гидроизоляционная система туннеля состоит из ПВХ-мембраны толщиной 2,5 мм, отделенной от набрызгиваемых боковых стен слоем геотекстиля. Ребристые гидрошпонки были приварены к ПВХ-мембране термическим способом по всему периметру профиля туннеля с шагом 12 м, совпадающим с расположением рабочих швов постоянной сводовой облицовки туннеля. Поскольку днище туннеля заливалось отдельно от свода туннеля, продольные гидрошпонки также были установлены по всей длине туннеля на границе между днищем и сводом.

В своде туннеля по всей длине туннеля была установлена труба для заливки зазоров, а также ремонтные трубы для заливки были установлены по обе стороны от ребристых гидрошпонок и в своде туннеля. Следует отметить, что гидроизоляция шахты состояла из HDPE-мембраны, поэтому между ПВХ и HDPE-мембранами пришлось разработать переходную деталь. Этот переход был достигнут с помощью промежуточной мембраны Dilatec и эпоксидного клея. Кроме того, на ПВХ-стороне перехода была установлена ремонтная заливочная труба, в которую (при необходимости) можно залить полиуретановый раствор.

4.5 Постоянная обделка туннеля

Постоянная обделка туннеля возводилась в два этапа. Сначала отливалась нижняя часть туннеля длиной не более 18 м, затем свод туннеля длиной не более 12 м. Обделка нижней части туннеля и свода соединены клиновым соединением. Несмотря на то, что арматура в рабочих швах нижней части туннеля непрерывна, непрерывность между обделкой нижней части туннеля и свода, а также в рабочих швах арки отсутствует. В качестве средства вторичной

Рисунок 7. Шаблон профиля боковой стенки туннеля (разрез 2)

гидроизоляции во всех рабочих швах постоянной обделки туннеля была установлена бентонитовая полоса.

Нижняя часть туннеля выполнена из обычного бетона с минимальной прочностью на сжатие 35 МПа через 28 дней, а свод – из сталефибробетона (дозировка фибры 30 кг/м3) с такой же прочностью на сжатие.

Заливка инвертного бетона производилась эффективно с использованием арматурных матов и каркасов, изготовленных компанией Ewing Fabricators, дочерней компанией Technicore. Установка осуществлялась с помощью

Рисунок 8. Выемка инвертного тоннеля

мостового крана с выдвижной стрелой, способного поднимать арматурные маты и каркасы над свежеуложенным участком и устанавливать их на инвертную гидроизоляционную мембрану, не повреждая её. Строительство инвертного тоннеля, занявшее около трёх месяцев, заняло бы на несколько недель больше, если бы стальные каркасы были закреплены в тоннеле.

Относительно небольшая длина тоннеля (187 м) не оправдала покупку новой опалубки для свода тоннеля. Вместо этого компания Technicore приобрела и модифицировала опалубку, использовавшуюся для строительства автодорожных туннелей «Devil’s Slide» (округ Сан-Матео, Калифорния, США), в соответствии с профилем этого тоннеля. Опалубка перемещалась по паре рельсов, уложенных на инвертный тоннель (Рисунок 11). Дно и свод туннеля были отлиты с очень жесткими допусками, отклонения от теоретических значений составляли всего несколько миллиметров, что было измерено с помощью трехмерного лазерного сканера высокого разрешения Faro Focus.

5 Мониторинг строительства тоннеля

5.1 Устойчивость свода штрека при проходке основного тоннеля

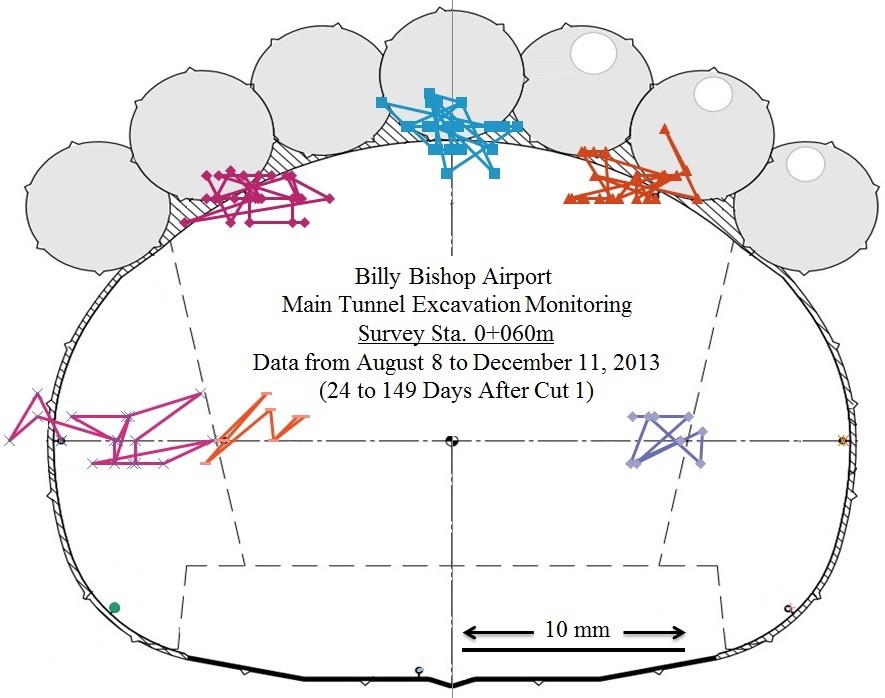

По мере продвижения центральной выемки в нижней части засыпанных сводов штрека, а также по одному в боковых стенках временной выемки 1, с интервалом 20 м вдоль тоннеля, был установлен ряд из трёх оптических призм. Регулярный мониторинг этих призм во время проходки боковой стенки (выемка 2) и обратной выемки (выемка 3) показал стабильность скального массива во время работ, как показано результатами выборочной съёмки на станции 0+060 м на рисунке 13. Результаты съёмки в целом находились в пределах ±3 мм от исходных измерений, что в основном объясняется точностью метода съёмки. К сожалению, начальное упругое перемещение свода свода штрека не было зафиксировано при начальной проходке центральной выемки 1, хотя предполагается, что оно значительно ниже прогнозируемого значения. Рисунок 11. Опалубка и бетонирование свода туннеля

5.2 Схождение боковых стенок при проходке основного туннеля

Ручное измерение сходимости

Один из методов измерения горизонтальной сходимости боковых стенок туннеля во время проходки основного туннеля

Рисунок 13. Данные оптической съемки верхней и боковых стенок

использовался стальной измерительной лентой. В каждой точке оптической съемки, установленной в боковых стенках туннеля (примерно на уровне линии пружины), было просверлено отверстие, которое затем использовалось для закрепления каждого конца измерительной ленты. Лента вручную натягивалась до стандартного натяжения с помощью стальной стяжки для получения показаний горизонтальной сходимости по хорде. Изменение размера горизонтальной хорды в зависимости от времени (в днях) после проходки центрального (выемки 1) основного тоннеля показано на рисунке 14. За исключением показаний на станции 0+060 м, размер горизонтальной хорды уменьшился (конвергировался) всего на 1,5 мм (или менее) в течение 56 дней после проходки. Считается, что единственное выпадающее значение на отметке 0+060 м обусловлено неполным закреплением призмы западной стены из-за вертикальной трещины, ориентированной параллельно оси тоннеля за призмой. Следует отметить, что, поскольку начальные показания конвергенции снимались в промежутке от 7 до 22 дней после проходки выемки 1 на любой станции тоннеля, начальная упругая конвергенция боковой стены не была учтена в этих показаниях конвергенции. После отработки боковых стенок туннеля (выемка 2) оптические призмы, установленные в боковых стенках выемки 1, были последовательно сняты, переустановлены в боковых стенках выемки 2 и перестроены. Вновь была зафиксирована постепенная горизонтальная хордовая сходимость боковых стенок выемки 2 на уровне линии откоса с течением времени (в днях после отработки выемки 2), как показано на рисунке 15. За исключением данных Зарегистрированное на станции 0+020 м постепенное укорочение горизонтальной хорды в течение 84 дней после отработки боковой стенки выемки 2 составляло 0,75 мм или менее.

Хотя показания рулетки для измерения сходимости вручную, представленные на рисунках 14 и 15, демонстрируют общую тенденцию к укорочению горизонтальной хорды с течением времени, данные также характеризуются значительной степенью суточной изменчивости, что объясняется совокупным влиянием колебаний температуры окружающей среды в тоннеле и стандартных эксплуатационных ошибок. Относительное влияние этих источников ошибок на измерения сходимости более выражено из-за очень малых абсолютных значений, которые были зарегистрированы. MPBX

Для получения более надежных измерений конвергенции боковой стенки туннеля в середине июля 2013 года на станции 0+020 м (два диаметра туннеля от портала на материке) были установлены два многоточечных скважинных экстензометра (MPBX), по одному в каждой боковой стенке. MPBX были установлены в нишах длиной 3 м, вырытых от боковой стенки центрального выемки 1 до конечного профиля боковой стенки основного туннеля (выемка 2).

Данные MPBX для восточной стенки ранее были опубликованы Хёртом и др. (2014) и обновлены на рисунке 16. Общая длина MPBX составила 12 м, значения внутренней деформации (конвергенции) измерялись на боковой стенке туннеля и на 2 м, 5 м и 8 м за стенкой, все измерения производились относительно предполагаемой точки фиксации на расстоянии 12 м за стенкой. До завершения земляных работ по проходке восточной боковой стенки выемки 2 (с центром на отметке 0+020 м) в период с 29 августа по 6 сентября 2013 г. было зафиксировано очень незначительное смещение стенки (~0,05 мм) как вверх, так и вниз от ниши длиной 3 м (с центром на отметке 0+020 м). Это привело к мгновенному упругому смещению стенки примерно на 0,1 мм, за которым последовало номинальное смещение, зависящее от времени. Второй дискретный скачок смещения стенки туннеля (~0,2 мм) наблюдался при проходке нижней части выемки (выемки 3) 18–19 октября 2013 г., за которым снова последовало смещение, зависящее от времени. Стенка туннеля была немного сдвинута назад во время бетонирования постоянной арки туннеля в середине марта 2014 г., но довольно быстро восстановилась; с тех пор точки MPBX в скальном массиве испытывают номинальное остаточное воздействие. После почти года измерений MPBX общее смещение восточной стены внутрь составило всего 0,6 мм, причем около половины этого смещения было обусловлено упругими перемещениями, вызванными выемкой боковой стенки (выемка 2) и выемкой в обратную сторону (выемка 3). Оставшееся зависящее от времени смещение восточной стены внутрь (после завершения выемки боковой стенки выемки 2) приблизительно на 0,25 мм в целом соответствует типичному укорочению после выемки 2.

Рисунок 17. Зависящие от времени деформации разбухания боковой стенки туннеля — показания MPBX в сравнении с прогнозируемыми значениями (Hurt et al., 2014)

горизонтальной хорды менее 0,75 мм, как показано на ручном рулеточном сведении (рисунок 15). На рисунке 17 показаны зависящие от времени горизонтальные деформации разбухания боковой стенки туннеля (т.е. полная деформация за вычетом упругой деформации) в сравнении с прогнозом модуля FLAC 2D Swello, выполненным с использованием процедуры численного анализа, предложенной Хауладером, Ли и Ло (2003). Следует отметить, что прогноз разбухания боковой стенки туннеля, представленный на рисунке 17, был сделан с помощью обратного анализа измерений горизонтальной свободной разбухания, зависящих от времени, полученных с помощью скважинных инклинометров, установленных в скальных стенках ствола шахты. Результаты показали потенциал горизонтальной свободной разбухания от 0,3% до 0,4% (за время логарифмического цикла), горизонтальное напряжение в пласте около 5 МПа и критическое напряжение (напряжение подавления разбухания) около 3 МПа. Данные на рисунке 17 в целом демонстрируют хорошее соответствие, при этом измеренная зависящая от времени сходимость MPBX оказалась несколько ниже, чем предсказывалось с помощью численной модели. Одной из причин этого является то, что вынутые скальные стенки внутри туннеля были относительно сухими, поскольку повреждение скального массива от проходческого комбайна было очень незначительным (по сравнению, например, с буровзрывными работами), хотя боковые стенки ствола шахты, на которых основывались входные параметры обратного анализа, имели достаточный доступ к пресной воде, что способствовало набуханию.

Численный метод Хавладера, Ли и Ло (2003), реализованный компанией Arup с использованием модуля FLAC 2D Swello, следует рассматривать как существенное улучшение по сравнению с прежним решением в замкнутой форме (Lo и Yuen, 1981), поскольку он учитывает нелинейную зависимость ключевых параметров разбухания от времени и напряжения, что обычно приводит к менее консервативным (но более реалистичным) прогнозам деформации сходимости боковых стенок туннеля. На рисунке 18 показано значительное расхождение между прогнозом в замкнутой форме и численным анализом. Через 100 дней метод в замкнутой форме предсказал значения сходимости боковых стенок от 40 до 140 мм (в зависимости от диапазона входных параметров), что значительно превышает уточненный численный прогноз (и данные MPBX), составляющий приблизительно 0,25 мм за аналогичный период времени. 6. Резюме

В данной статье представлены несколько аспектов проектирования и строительства пешеходного туннеля аэропорта Билли Бишоп-Сити в Торонто, Канада. Туннель был построен в сланцевом основании с использованием уникальной системы предварительной опоры, состоящей из семи взаимосвязанных секущих скважин, пробуренных тоннелепроходческими машинами и залитых монолитным бетоном. Результаты мониторинга строительства показали, что основная полость туннеля, вырытая под предварительной опорой свода туннеля, была устойчивой. Хотя результаты измерений сходимости туннеля оказались значительно меньше, чем предсказывалось решением замкнутой формы для скального набухания, они достаточно хорошо согласовались с нелинейной численной процедурой с шагом по времени, входные параметры которой были откалиброваны по наблюдаемым вертикальным перемещениям стенок ствола, зависящим от времени