Умное сочетание двух технологий

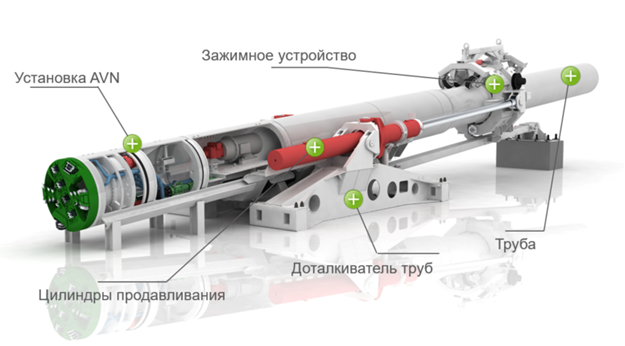

От стартового котлована начинается проходка микротоннелепроходческой установкой Herrenknecht с гидротранспортом грунта (AVN). Она подает разработанный грунт по предварительно собранному трубопроводу транспортного контура в сепарационную установку, расположенную на поверхности. Трубопровод, уложенный на поверхности на роликовые опоры и приваренный к тоннелепроходческой установке, вдвигается в скважину одновременно с процессом разработки грунта. Необходимое усилие продавливания создается доталкивателем труб. Он продавливает миктотоннелепроходческую машину вместе с трубопроводом с усилием до 750 тонн и шагом 5 метров. Усилие продавливания прикладывается к проходческой трубе доталкивателем, а от трубы на рабочий орган машины. В процессе проходки, забой поддерживается постоянно и безопасно при помощи технологии гидропригруза, даже в неоднородных водопроницаемых грунтах. Криволинейные участки трассы точно отрабатываются при помощи навигационной системы (U.N.S.).

Сочетание хорошо зарекомендовавшей себя технологии микротоннелирования с технологией Pipe Thruster(Трубчатый толкатель) делает ее идеальной для сложных (проницаемых) грунтовых условий, которые представляют определенный риск для гидроразрыва пласта с использованием метода ГНБ, и в этой статье мы намерены осветить преимущества, связанные с эксплуатационными аспектами, программой строительства и снижением рисков.

1. ВВЕДЕНИЕ

При строительстве труб и трубопроводов безопасные проходы через уязвимые зоны являются само собой разумеющимся и лишь изредка представляют собой серьезную проблему. Но в каждом проекте вопрос заключается в том, какой из доступных методов строительства является наиболее экономичным и менее рискованным с инженерной точки зрения.

Помимо таких характеристик, как диаметр трубопровода и длина привода, выбор подходящего метода в основном зависит от других параметров проекта, таких как геологические, экологические и другие граничные условия.

Метод Direct Pipe открывает новые возможности применения, объединяя преимущества хорошо зарекомендовавшей себя технологии микротоннелирования и ГНБ. Ключевым новшеством является Pipe Thruster(Трубчатый толкатель), который захватывает трубопровод по окружности и вдавливает его в грунт. Это означает, что готовый трубопровод можно устанавливать в грунт одновременно с процессом выемки грунта, тем самым постоянно поддерживая скважину.

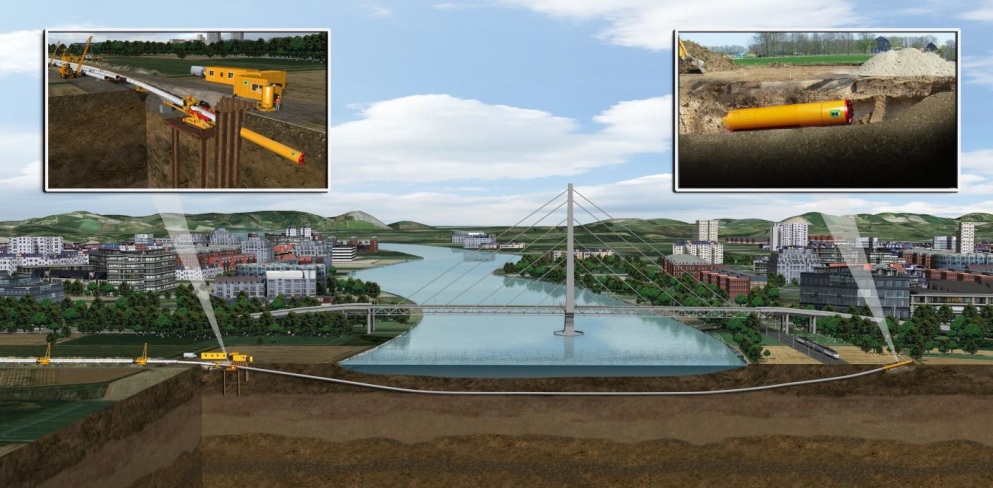

Метод Direct Pipe, который был разработан в рамках исследовательского проекта, спонсируемого Федеральным министерством образования и исследований Германии (BMBF), был успешно применен впервые в 2007 году для перехода через Рейн в Вормсе. С тех пор отдельные компоненты процесса постоянно совершенствовались и адаптировались для отражения растущих требований. К началу 2014 года в Европе и США было реализовано 36 проектов с общей протяженностью проложенного трубопровода более 18 километров. Диаметры трубопроводов варьируются от 30" (внешний диаметр: OD=762 мм) до 56" (OD=1422 мм) с максимальной длиной привода 4600 футов (1400 м).

Новый установленный процесс характеризуется тем, что он подходит для прямой прокладки труб большего диаметра. В конкретных условиях проекта Direct Pipe предлагает преимущества по сравнению со старыми установленными методами установки и, таким образом, является полезной альтернативой.

На следующих страницах представлено введение в технологию машины и параметры конструкции. На основе референтных проектов следует различие между Direct Pipe и альтернативными методами, горизонтально-направленным бурением (ГНБ) и продавливанием труб / микротоннелированием.

|

2. ОСНОВНЫХ КОМПОНЕНТАОСНОВНЫЕ КОМПОНЕНТЫОСНОВНЫЕ КОМПОНЕНТЫ

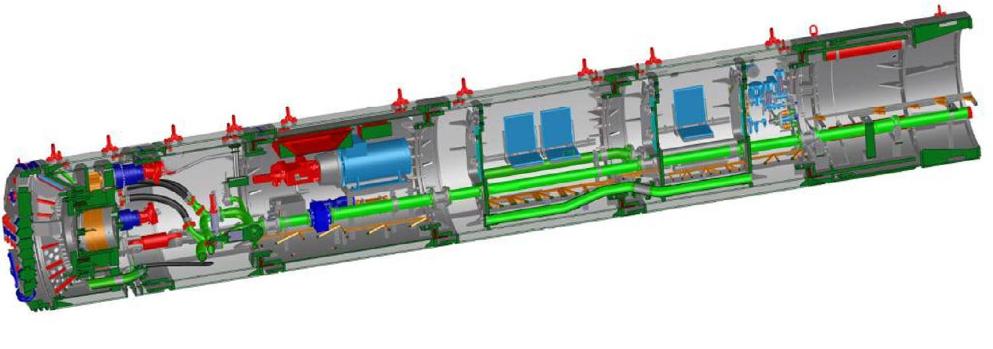

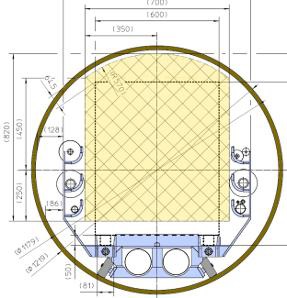

Машина Direct Pipe с поддержкой шлама работает примерно так же, как и обычная микротоннельная машина с поддержкой шлама (AVN), но отличается по длине. Чтобы обеспечить криволинейное движение машины и тянущегося трубопровода по криволинейному пути, машина оснащена двумя резервными трубами. Тот факт, что все соединения в отдельных резервных трубах шарнирно соединены и соединены натяжными стержнями, обеспечивает оптимальную управляемость машины. Дополнительным преимуществом является то, что машина вместе с трубопроводом может быть втянута, если это необходимо,

с помощью Pipe Thruster(Трубчатый толкатель.)

Рисунок: Продольный разрез машины Direct Pipe - Прямая труба(AVN1000XC для трубопровода диаметром 48 дюймов) Рисунок: Продольный разрез машины Direct Pipe - Прямая труба(AVN1000XC для трубопровода диаметром 48 дюймов)

В рамках проектного планирования устанавливается режущая головка станка, которая настраивается в соответствии с геологическими условиями. В случае, если на маршруте ожидаются валуны или порода, в дополнение к режущим ножам можно использовать дисковые фрезы. Дисковые фрезы измельчают породу перед машиной до тех пор, пока осколки не станут достаточно мелкими, чтобы пройти через отверстия режущего круга и попасть в камеру дробилки, которая также называется камерой выемки грунта.

С помощью конусной дробилки, расположенной внутри камеры дробилки, можно обрабатывать широкий спектр материалов - от крупного гравия, булыжника и валунов до твердых пород. Дробилка в основном работает по тому же принципу, что и кофемолка. Камни измельчаются до тех пор, пока они не пройдут через заданные отверстия на внутреннем конусе камеры выемки, что является последней стадией, на которой максимальный размер зерен перед подачей в линии подачи шлама ограничен. Это предотвращает засорение следующих линий подачи шлама.

|

При диаметре трубы 40" (внешний диаметр = 1016 мм) и больше

машины Direct Pipe- (Прямая труба), оснащены встроенным силовым агрегатом. Агрегат создает гидравлическое давление, необходимое для вращения режущей головки и питания рулевых цилиндров. Он расположен в резервной трубе за режущей головкой и рулевыми цилиндрами. Преимущество локального производства энергии таким образом заключается в том, что можно достичь большей длины привода. Однако из-за нехватки места машины меньшего размера с диаметром трубы 28"-38" (внешний диаметр = 711-965 мм) не могут быть оснащены силовым агрегатом. Они должны приводиться в действие гидравлическими линиями от силового агрегата на поверхности. Гидравлические потери, возникающие из-за необходимой гидравлической подачи по трубам и шлангам из контейнера управления на поверхности, ограничивают длину привода примерно до 1000 футов (300 м). Телескопическая станция может быть смонтирована между резервной трубой с силовым агрегатом и коническим переходным элементом, соединяющим трубопровод с микромашиной. Таким образом, можно толкать машину вперед независимо от трубопровода, например, после длительного простоя, когда силы трения, как правило, выше. Кроме того, обеспечивается больший контроль за препятствиями при выемке грунта, такими как, например, валуны или скальные образования. В отличие от телескопической станции, используемой при продавливании труб с бетонными трубами, телескопические цилиндры на машине Direct Pipe могут действовать в обоих направлениях. Если возникает необходимость извлечь машину с трубопроводом, силы трения между землей и машиной могут быть обработаны телескопическими цилиндрами, а трение между землей и трубопроводом — Pipe Thruster. Это может быть полезно, если машина «заперта» в земле. Таким образом, телескопическая станция действует как предохранительный инструмент, который может быть развернут при определенных условиях.

Переходная деталь, к которой приваривается трубопровод, имеет коническую форму. Она уменьшает больший диаметр машины до меньшего диаметра трубопровода. Коническая переходная деталь содержит обращенное назад бентонитовое смазочное кольцо, из которого основной объем бентонитовой смазки закачивается в кольцевое пространство. Вся операция контролируется по объему, чтобы гарантировать, что кольцевое пространство не будет находиться под избыточным давлением. Встроенная задняя переборка изолирует машину от трубопровода и внутренних шламовых линий.

2.2 ПОДРУЛИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТРУБ С ТОЛКАЮЩИМ УСТРОЙСТВОМ

Подруливающее устройство для труб изначально было разработано как вспомогательный инструмент для подтягивания трубы методом жесткого диска (устанавливается со стороны трубы). Подруливающие устройства для труб применяются следующим образом:

· Проталкивание или протягивание трубопроводов в выкопанные открытые скважины (например, созданные с помощью ГНБ) или существующие туннели. Это уже было реализовано в нескольких проектах по всему миру. Максимальная длина трубы, проталкиваемой таким образом, в настоящее время составляет 13 000 футов (4000 м).

· Извлечение ранее уложенных стальных труб из земли. Такая практика также применяется в США и Европе.

· Прямой трубный метод прокладки трубопроводов (при необходимости с нанесением покрытия). На сегодняшний день успешно завершено 35 проектов. В главе 4 кратко описаны некоторые из них.

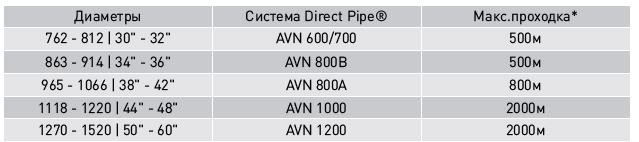

Максимальный диаметр трубопровода, который может быть зажат в самой большой версии трубореза, составляет 60 дюймов (наружный диаметр =1524 мм). Зажимной узел в основном адаптируется путем изменения зажимных вставок в соответствии с диаметром трубопровода. Он был разработан таким образом, чтобы не повредить покрытие трубопроводов, например, газо- или нефтепроводов. В ходе обширных испытаний на заводе Herrenknecht в Германии, проведенных в сотрудничестве с различными поставщиками газа, было продемонстрировано, что ни один из это может привести к повреждению покрытия. Трубы с покрытием из ПЭ (полиэтилена), ПП (полипропилена) и армированного стекловолокном пластика (стеклопластик на основе ПЭ) были испытаны при полном усилии зажима зажимного устройства и при полном усилии тяги. Контактная поверхность между трубой и зажимными вставками покрыта резиной горячей вулканизации. Она спроектирована таким образом, чтобы минимизировать давление (3,5 Н/мм2) и усилия сдвига (1,2 Н/мм2) на покрытие.

3. АКСЕССУАРЫ И УСТАНОВКА НА СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ

3.1 ПУСК И ЦЕЛЕВЫЕ КОТЛОВАНЫ

При использовании метода Direct Pipe- (Прямая труба), маршрут бурения обычно представляет собой кривую от поверхности местности, под препятствием (рекой), под которым нужно пробурить, до противоположной поверхности, как при ГНБ. Преимуществом здесь является простота требуемых пусковых и целевых котлованов. Pipe Thruster - (Трубный толкатель) можно установить и закрепить либо в неглубокой пусковой яме, либо прямо на поверхности.

Рисунок: Силовые элементы, которые необходимо закрепить при проталкивании трубы с помощью трубного движителя

Машина, подсоединенная к трубопроводу, устанавливается под требуемым углом к входу в трубопровод перед пусковым затвором. Перегиб трубопровода с наружной прокладкой удерживается на месте с помощью боковых стрел или роликовых опор, а также спусковых дорожек с роликами на поверхности. Горизонтальные и вертикальные усилия, которые необходимо приложить к анкерному креплению, зависят от угла входа и максимального прижимного или вытяжного усилия, которое необходимо приложить. Эти усилия могут, например, удерживаться анкерной рамой и шпунтовыми сваями или фундаментными сваями, глубина которых соответствует геологическим условиям. В следующей таблице приведены значения результирующих усилий при соответствующем угле входа.

Подобно микротоннелированию с бетонными трубами, проникновение грунтовых вод, почвы, шлама или смазочного бентонита из кольцевого пространства в стартовую яму должно быть предотвращено с помощью стартового уплотнения. Перерез герметизируется неопреновой резиной. Чтобы компенсировать перемещения в трубопроводе, стартовое уплотнение для Direct Pipe состоит из двух стальных конструкций, которые поддерживаются U-образной неопреновой резиной для обеспечения относительного перемещения. Направляющие ролики на передней части уплотнения обеспечивают необходимый зазор между покрытием трубопровода и конструкцией уплотнения. Для обеспечения наилучшего возможного эффекта уплотнения стартовое уплотнение монтируется на стенке ямы под выбранным углом входа. Покрытие почвы над стартовым уплотнением должно бы.

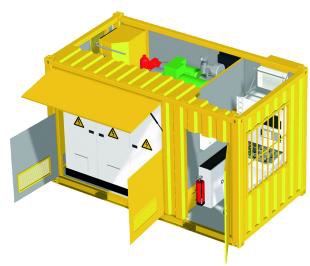

3.2 РАБОЧИЙ КОНТЕЙНЕР

Все технологические компоненты, задействованные в бурении и укладке, такие как станок, устройство для перемещения труб, насосы и навигационные системы, управляются дистанционно из пульта управления. Важные функции и измеренные значения отображаются для оператора станка на нескольких дисплеях, расположенных в кабине управления. На одном экране отображается, например, навигационная система, а на другом - изображения с камер, встроенных в машину. Контейнер управления установлен рядом со стартовой ямой. Гидравлическое питание трубчатого подруливающего устройства обеспечивается встроенным в контейнер блоком питания.

...................................... ......................................

3.3 НАВИГАЦИОННАЯ СИСТЕМА

Чтобы машина могла бурить точно по требуемому маршруту и, таким образом, прокладывать трубопровод точно в нужном месте, для определения местоположения машины необходима подходящая геодезическая система. Горизонтальное положение определяется с помощью волоконно-оптического гироскопа. Гироскопы последнего поколения производят непрерывные измерения, что устраняет необходимость в перерывах, которые ранее требовались для работы механического гироскопа. Вертикальное положение определяется электронным гидравлическим индикатором уровня воды - простой и проверенной системой. Навигационная система обеспечивает точность в пределах нескольких сантиметров (в некоторых случаях даже всего нескольких миллиметров). Перед началом бурения координаты маршрута (начальная и/или конечная точки) вводятся в геодезическое программное обеспечение. Во время бурения оператор станка видит визуализацию местоположения станка по сравнению с заданным маршрутом. При соответствующем выдвижении трех рулевых цилиндров поворотная головка может быть шарнирно установлена. Станок движется в нужном направлении, а за ним и весь трубопровод.

3.4 ПОДГОТОВКА ТРУБОПРОВОДА

Трубопровод укладывается под заданным углом спуска, чтобы его можно было легко перемещать в направлении пускового котлована при начале бурения. В зависимости от местных условий и угла спуска он поддерживается либо роликами, либо боковыми штангами.

Линии подачи и выгрузки подсоединены от машины по всему трубопроводу к отделительному устройству на поверхности. Все линии установлены на стальных подвесах, которые снабжены роликами с резиновым покрытием для удобства монтажа и демонтажа. Таким образом, ни один из трубопроводов не касается стенки трубы, и, следовательно, нет риска повредить покрытие изнутри. В конце трубопровода рядом с трубопроводом проложены гибкие шланги для подачи суспензии и бентонитовой смазки, которые подсоединены к сепарационной установке, расположенной на полпути к шахте. Кабели питания и передачи данных проложены поверх трубы и подсоединены к контейнеру управления.

.............................................. ..............................................

4. АНАЛИЗ ПРОЕКТА

4.1 ПРОЕКТЫ НА СЕГОДНЯШНИЙ ДЕНЬ

На сегодняшний день завершено 35 проектов с использованием метода Direct Pipe, в общей сложности установлено около 18 км трубопровода. Ниже приведены примеры отдельных проектов.

4.2 ПИЛОТНЫЙ ПРОЕКТ 2007 ГОДА В ВОРМСЕ, ГЕРМАНИЯ

Разработка метода Direct Pipe была поддержана Федеральным министерством образования и исследований Германии (BMBF). Пилотный проект был успешно завершен в Вормсе в 2007 году. 464 м (1522 фута) стальной трубы 48" была проложена под рекой Рейн (48-дюймовая обсадная труба для различных линий).

Причины выбора этого метода были частично сложными геологическими условиями (пески, гравий, булыжники) с одной стороны и

условиями ограниченного пространства на стороне выхода с другой стороны. Кроме того, было невозможно проложить трубу в одну секцию на обоих берегах реки, что делало ГНБ

чрезвычайно сложным. Переход был завершен за 13 дней, и всего пять дней было потрачено на микротоннелирование. Оставшиеся дни

понадобились для удлинения трубы. Ограниченная зона сервитута позволяла прокладывать трубы только длиной 90 м. Тот факт, что машина, включая трубопровод, была вставлена ??в небольшую целевую яму в Вормсе с силой тяги всего 80 тонн (500 тонн Трубоукладчик установлен) показал огромные возможности новой системы и заложил основу для дальнейших установок.

|