РЕЗЮМЕ:

Современные машины для проходки туннелей бывают различных конструкций, в которых используются различные методы проходки для работы в самых разных геологических условиях, наблюдаемых при проходке туннелей. Неизменно туннели любой длины упираются в различную геологию, некоторые из которых выходят за рамки традиционного диапазона машин любого типа. На проектах, где большую часть прохода составляет горная порода с небольшим процентом более мягких пород, желателен выбор машины для твердых пород с максимальными скоростями продвижения, минимальными эксплуатационными расходами и износом. Однако, когда есть опасения, связанные с риском застревания машины, высокого притока воды и проседания в мягком грунте, подрядчик может быть склонен к выбору машины для мягкого грунта. В этом документе будут рассмотрены дополнительные функции и варианты обработки грунта, которые могут расширить спектр проектов, в которых может быть использована машина для твердых пород, даже при наличии участков мягкого грунта.

1. ВВЕДЕНИЕ

С момента появления туннелепроходческой машины (ТБМ) все большее число подземных проектов используют эту технологию с большим успехом. Было разработано несколько типов машин для раскопок в различных геологических условиях, от твердых пород до мягкого грунта под давлением воды. Каждый тип машины специализирован для определенной геологии, что делает желательной постоянство геологии по всей трассе туннеля для достижения наилучших результатов. Если возможно, небольшое изменение выравнивания может обеспечить более последовательную геологию, упрощая выбор машины. Если невозможно найти выравнивание с единообразной геологией, то лучшим вариантом с точки зрения машины будет разделение каждого диска на секции с использованием разных типов машин. Очень часто это невозможно из-за расположения, доступа и протяженности различных геологических участков, а также из-за стоимости, связанной с использованием двух отдельных машин. Выбор одного типа машины вместо другого становится компромиссом, особенно на изменчивом грунте — одна машина тип будет иметь очевидные преимущества в одних условиях, но много недостатков в других условиях. Один из подходов заключается в использовании гибридных ТБМ, которые предназначены для объединения наиболее благоприятных характеристик различных типов машин, чтобы более эффективно проводить раскопки в смешанной геологии. Для целей настоящего документа гибридные ТБМ будут определяться как машины, оснащенные более чем одной системой обработки навоза или способные применять несколько комбинаций систем наземной поддержки. Поскольку конструкции систем обработки породы сильно различаются, гибридная конструкция ТБМ часто требует компромисса для достижения наилучшей производительности машины на всем протяжении проходки. Чтобы снизить уровень неэффективности, связанной с различными системами обработки навоза, требуется различная степень преобразования при переходе от одного метода к другому. Если геология несопоставима, гибридная машина может быть лучшим решением, но это, конечно, не всегда так, в зависимости от степени геологической изменчивости и длины каждого типа.

Нередко можно увидеть геологию горных пород на большей части прохода с небольшим процентом более мягких пород. Опасения по поводу осадки и возможного риска застревания машины в мягком грунте приводят к выбору машины типа EPB или Slurry. Решение может также включать гибридную ТБМ, несмотря на более низкие темпы продвижения и более высокие эксплуатационные расходы, которые были бы достигнуты при использовании ТБМ для твердых пород.

Основное внимание в этой статье уделяется конструкции машины для твердых пород и реализации нескольких различных функций машины, позволяющих им выкапывать участки мягкого грунта.

2 ВЫБОР ТБМ

2.1 Бурение ТБМ Hard Rock

ТБМ для твердых пород предназначены для выемки твердых пород различного качества и могут быть открытого типа, с одинарным или двойным экраном. (см. рис. 1-3). Они перечислены в порядке уменьшения качества породы по традиционным критериям отбора (см. рис. 1-3):

Рис. 1. Главная балка или ТБМ открытого типа для прочной породы

Рис. 2. ТПМК с двойным экраном для несколько трещиноватой породы

Рис. 3. ТПМК с одинарным экраном для сильнотрещиноватых пород

Все типы используют один и тот же основной метод выкапывания и удаления пробуренного грунта. Передняя часть машины оснащена вращающейся режущей головкой с дисковыми резцами, которые разрушают горную породу в забое туннеля. Стружка падает на дно туннеля, затем зачерпывается в ковши режущей головки и доставляется на ленточный конвейер в центре машины для удаления из туннеля (см. рис. 4). На рисунке показана куча навоза в нижней части головки для наглядности работы, но стоит отметить, что режущая головка для твердых пород сконструирована так, чтобы на оборотной стороне не было навоза. Это значительно снижает износ режущей головки и режущих инструментов.

Рис. 4. Обращение с режущей головкой

Несмотря на то, что ТБМ Hard Rock очень эффективны при выемке горных пород, им требуется самонесущая забойная поверхность. Расстояние между режущими кромками и режущей головкой варьируется, чтобы обеспечить некоторую дополнительную поддержку в каменистом грунте, в то же время позволяя навозу падать на перевернутую поверхность, но существует ограничение на поддержку, которую можно обеспечить забою. Поскольку устойчивость забоя снижается и геология отдаляется от горной породы, возникает несколько проблем, из-за которых машина застревает или не может продолжать продвижение. Основная проблема заключается в невозможности контролировать подачу материала в режущую головку. Это приведет к перегрузке ножевого вала, когда он не сможет вращаться.

Тем самым останавливая машину. Земля с высоким процентным содержанием липкой глины будет скапливаться в ведрах и вряд ли будет опорожнена только под действием силы тяжести. Это может остановить продвижение машины, блокируя ковши и препятствуя попаданию материала в режущую головку, или увеличивая требования к крутящему моменту до такой степени, что режущая головка больше не может вращаться. Ленточный конвейер также может быть перегружен, если материал поступает в режущую головку быстрее, чем лента успевает его удалить. Присутствие воды усугубляет проблему стабильности лица, вымывая мелкие частицы, которые делают все большие участки лица нестабильными. Притоки воды повышают текучесть грунта на месте и извлекаемого грунта, что затрудняет контроль потока в оголовок.

Как только машина застревает, ее ввод в эксплуатацию может потребовать больших затрат времени и денег, и сложность возрастает по мере ухудшения качества грунта. Эти события могут свести на нет все преимущества машин, которые были реализованы при проходке более качественных участков туннеля.

2.2 EPB и шламовые машины

Машины, которые предлагают поддержку лица, иногда выбираются из-за неизвестных факторов, связанных с навигацией по труднопроходимой местности. В случае EPB поддержка забоя обеспечивается кондиционированной породой или жидкостью под давлением; в шламовых машинах это будет обеспечиваться бентонитовой суспензией. В обоих случаях шлам проходит через головку вместо того, чтобы падать в перевернутую часть, при этом режущие инструменты находятся в постоянном контакте с абразивным шламом. Помимо износа режущей головки и инструмента, машина для производства шлама требует более сложной системы транспортировки навоза, которая подвержена сильному износу, особенно при наличии каменной крошки. EPB требует, чтобы извлекаемый грунт имел непроницаемую для пластика консистенцию, что может повлечь за собой значительные затраты на химические вещества, а винтовой конвейер будет подвергаться сильному износу в горной породе. Кроме того, EPB требует некоторого торцевого давления, чтобы направить материал на винтовой конвейер. В твердой, непроницаемой породе вода, химикаты и давление воздуха необходимы для того, чтобы вынутая порода текла в шнек.

2.3 Обзор функций и методов

Риски, связанные с застреванием скальной машины на участке плохого грунта, часто приводят к выбору машин с защитой от мягкого грунта, которые на самом деле подходят только для короткого участка прохода. Чтобы скальная машина была эффективным решением для преимущественно скального проекта с небольшим количеством мягкого грунта он должен быть разработан с учетом особенностей, позволяющих быстро восстановиться и продолжить бурение. В этом документе обсуждаются методы или функции, которые возникают перед машиной и проходят через машину. Он начинается с обзора уплотнения цементного раствора, за которым следует использование форштевня, оба из которых происходят перед машиной. Затем мы рассмотрим использование пены в машинах для обработки твердых пород для обработки земли в передней части машины с последующим приводом самой режущей головки. На режущей головке мы рассмотрим использование закрывающихся ковшей для навоза и закрывающегося желоба для навоза для управления потоком материала в головку. Наконец, мы рассмотрим систему последовательного майнинга, используя некоторые функции, рассмотренные ранее.

3. ОПТИМАЛЬНАЯ КОНСТРУКЦИЯ МАШИНЫ

3.1 Уплотнение цементного раствора

Обработка грунта перед машиной, которая стабилизирует грунт, чтобы его было легче выкапывать, является одним из методов, позволяющих машине двигаться вперед. Важно, чтобы это делалось перед машиной, где это наиболее эффективно. Непрерывное зондовое бурение перед машиной также важно для того, чтобы заблаговременно обнаруживать труднопроходимую почву и выполнять заливку цементным раствором в оптимальное время.

Зондовое бурение и заливка цементным раствором перед забоем туннеля являются широко используемыми методами буровзрывной проходки (D&B) для контроля утечек воды, укрепления горной массы и в качестве непрерывного предварительного исследования во время проходки туннеля (NFF, 2011). При проходке туннелей буровое оборудование с перфоратором необходимо для бурения длинных скважин (18–30 м). Во время бурения важно применять достаточное давление воды (> 15 бар), чтобы шлам не забивался в трещины вдоль буровой скважины. Стандартный диаметр для зондового бурения и предварительной заливки цементным раствором

диаметр отверстий составляет от 45 до 64 мм, и в зависимости от свойств горной массы может быть достигнута чистая скорость проходки 1,5 – 3 м/мин (NTNU, 2005).

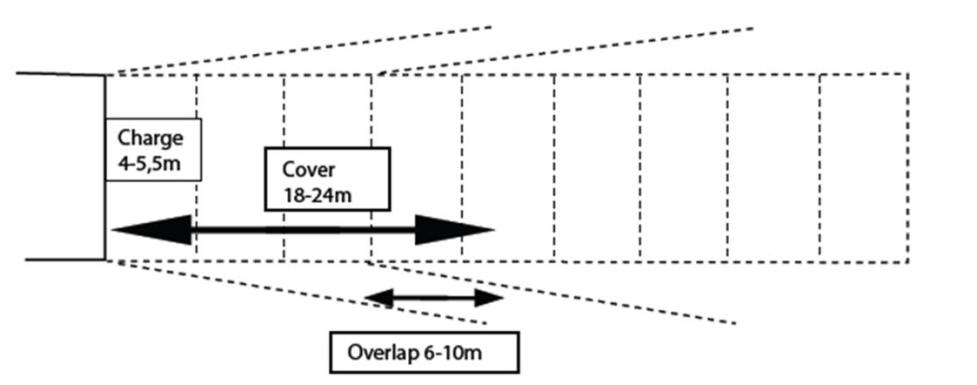

Зондовое бурение обычно выполняется от 1 до 6 скважин в зонах, потребность в которых была выявлена в ходе предварительных геологических исследований. Схема цементации обычно состоит из 20-60 отверстий, в зависимости от размера поперечного сечения и проницаемости горной массы. Затем в скважины нагнетают цементный раствор под давлением, значительно превышающим давление грунтовых вод. Это делается для того, чтобы заполнить, закрепить и перекрыть любые водоносные слои в массиве горных пород. Типовой план/схема заливки цементным раствором при прокладке туннеля D&B показан на рисунке 5.

Рис. 5: Типичная компоновка завесы цементного раствора при проходке туннеля D&B (NFF, 2011 г.) |

Заполнение цементным раствором, микроцементом или химическими добавками осуществляется через пакеры. Типичное давление цементации колеблется от 30 до 100 бар, в зависимости от горной массы и требований владельцев проекта. Критерии остановки заливки цементным раствором обычно связаны с достижением давления заливки и/или объема цементного раствора (NFF, 2011).

Желательная производительность насосов для цементации составляет около 100 литров в минуту при примерно 80% максимального приложенного давления (NFF, 2011).

Зондовое бурение и предварительная цементация при проходке туннеля TBM выполняются специальными перфораторами, установленными как можно ближе к забою туннеля, чтобы избежать дополнительного бурения до забоя. Расстояние между точками входа бурильной колонны и режущей головкой зависит от выбранного типа ТБМ. Сверление осуществляется через предварительно заданные направляющие отверстия через опору ножевого вала или кожух захвата, в зависимости от типа станка. Угол поворота обычно составляет 7 градусов.

Традиционно нежелание проводить зондирование через режущую головку из-за проблем, связанных с потерей бурильной колонны усовершенствование бурового оборудования значительно уменьшило эту проблему, а также другие риски, и следует рассмотреть возможность зондирующего бурения через режущую головку, когда ТБМ не бурится.

Методология в принципе такая же, как и при туннелировании D&B с:

- Зондовое бурение скважин от 20-40 м с перекрытием 5-10 м

- Заливка шурфов от 18-24 м с перекрытием 5-10 м

- Тампонирование через пакеры, установленные в скважине

Зонтик для цементации спроектирован, просверлен и залит на основе результатов зондирования скважин и общей геологической оценки. Инъектирование осуществляется со стационарных площадок, расположенных вблизи позиций бурильных молотков.

Расстояние от точки входа бурильной колонны до забоя туннеля требует, чтобы пакерные штанги были длиннее, чем в системах D&B, чтобы предотвратить попадание раствора под высоким давлением в туннель. Как правило, пакер должен быть установлен на расстоянии 1-3 м от забоя тоннеля, если это возможно.

Наиболее важные шаги, необходимые для эффективного зондирования отверстий и предварительной заливки цементным раствором, выполняются до начала проекта, на этапах планирования и исследования. Потребность в зондировании/цементации должна быть определена в ходе предварительных геологических исследований, а ТБМ должна быть спроектирована так, чтобы эффективно выполнять эту задачу.

При проектировании следует учитывать следующие аспекты машины:

- Тип ТБМ

- Основные типы скальной поддержки

- Расположение бурильных молотков

- Количество бурильных молотков

- Расположение предустановленных измерительных отверстий

- Системы анализа параметров бурения

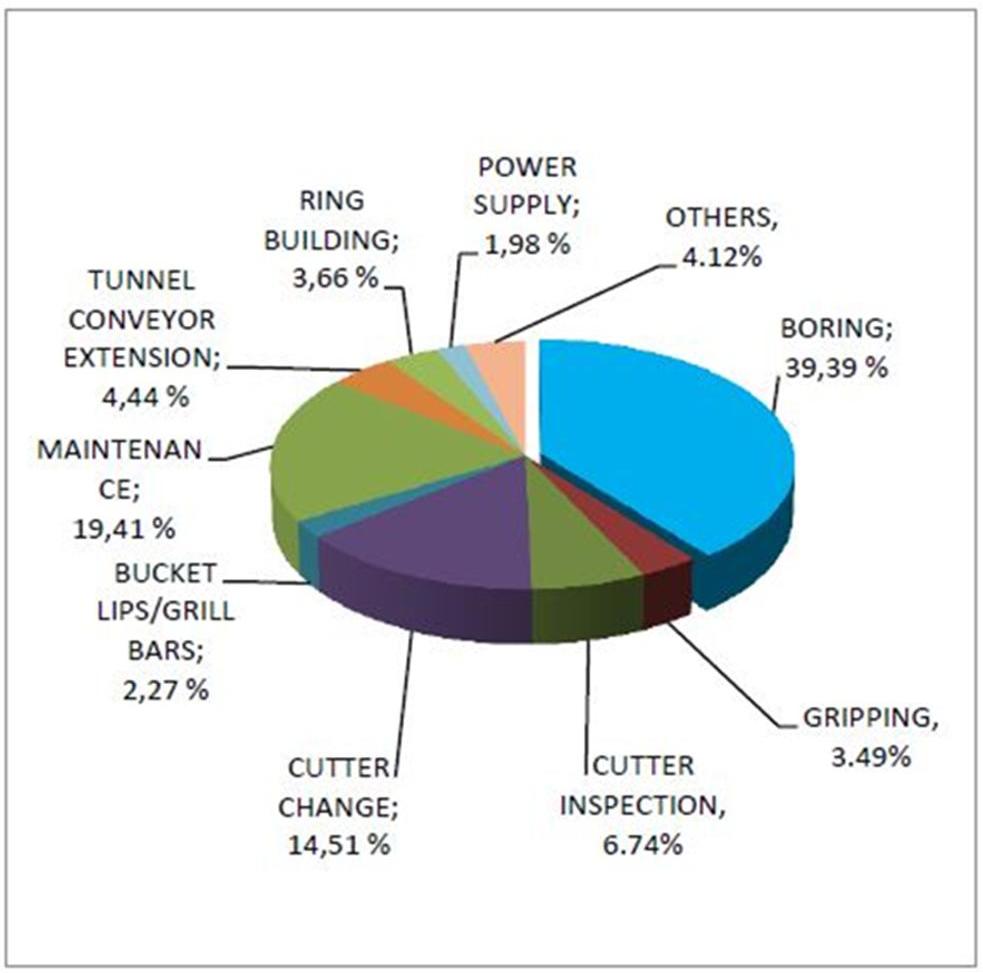

Планирование на этапе строительства также является важной частью эффективного зондирующего бурения и предварительной заливки цементным раствором на объектах. Типичный коэффициент использования ТБМ большого диаметра составляет 35-40% (см. рис. 6). Это оставляет достаточно времени для систематического зондирования, не мешая работе ТПМК, если процессы планируются одновременно.

Однако опыт проектов показывает, что этой рекомендации редко следуют.

Рисунок 6. Типичное ежемесячное использование ТБМ большого диаметра

3.2 Форштевни

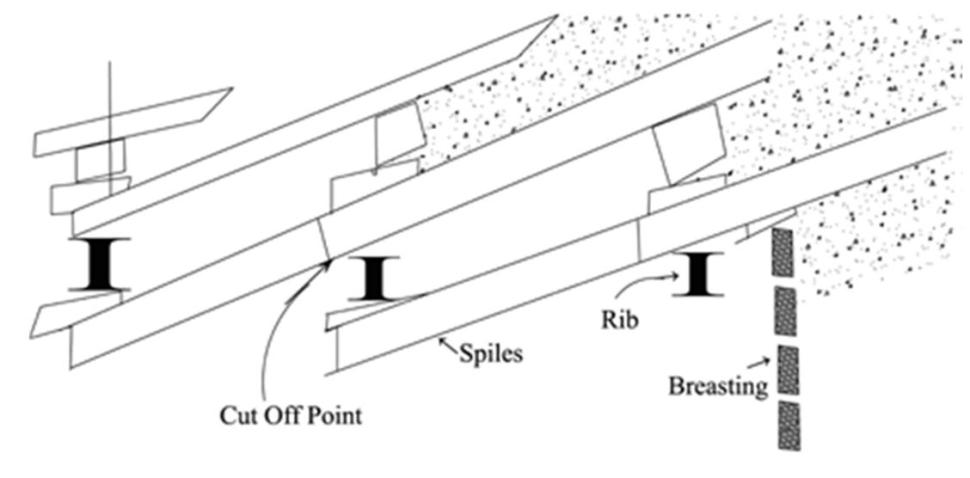

Форштевни, или сваи, — это еще один метод наземной поддержки, который используется при обычной добыче полезных ископаемых. Опорные элементы, состоящие из труб, стержней или остроконечных досок, забиваются впереди кольцевых балок или решетчатых ферм. Они обеспечивают временную защиту накладных расходов во время раскопок для следующего комплекта колец или балки. Как правило, они располагаются внахлест, как показано на рис. 7, поэтому в покрытии никогда не бывает пробелов. На машинах для проходки туннелей форштевни могут быть установлены впереди машин, поддерживая грунт наверху, независимо от его способности принимать цементный раствор.

Рисунок 7. Типичное расположение форполинга

На машинах с главной балкой возможно аналогичное расположение — на рис. 8 показана вершина туннеля на открытой машине с главной балкой, где вершина повторяет угол установленных частей залитых раствором арматурных стержней (Министерство транспорта США, 2009 г.).

Рис. 8. Форполировка на станке с главной балкой

Экранированные машины не имеют такого же доступа к земле, поэтому необходимо предусмотреть в щите специальные отверстия для установки (см. рис. 9). Расстояние между этими отверстиями может варьироваться в зависимости от геологии, но следует планировать более плотное расстояние, чем обычно используется для зондового бурения и цементации.

Рис. 9. Форполировка на Shield Machine

3.3 Пенные системы

Пена стала неотъемлемой частью современных машин ЭПВ, расширив спектр грунтов и условий, в которых они работают, но применение на скальных ТБМ весьма ограничено. Большинство горных машин оборудованы форсунками для распыления воды на режущей головке для подавления пыли, образующейся при гидроразрыве горных пород. Эти сопла расположены на равном радиальном расстоянии друг от друга, чтобы обеспечить равномерный охват забоя туннеля. Продолжается работа по изучению использования пены на ТБМ для твердых пород с целью решения проблем абразивного износа режущих инструментов и более высокого уровня пылеподавления (Grothen & Langmaack, 2010). Свойство пены, обычно связанное с EPB, заключается в способности разрушать глину, хотя существуют и другие добавки, которые также полезны для горных машин в сложных геологических условиях (см. рис. 10).

Рис. 10. Противоглинистая добавка (предоставлено BASF)

Из-за клейких свойств глины ковши на ножевой головке машины могут засориться, что препятствует засыпанию и заполнению ковша. Заблокированная режущая головка увеличивает крутящий момент, возможно, до такой степени, что режущая головка больше не может вращаться. Хотя можно модифицировать машину для впрыска пены, это может быть трудоемким и сложным процессом в туннеле. Пена будет разрушена, если она будет впрыскиваться через форсунку для распыления воды или линии меньшего размера, предназначенные только для распыления воды. Гораздо более рентабельно настроить режущую головку для приема пены на этапе проектирования, даже если изначально система пенообразования не поставляется. Robbins предлагает форсунки для распыления воды, которые можно легко модифицировать для подачи пены, что еще больше сокращает потребность в дополнительном оборудовании.

Система пены, необходимая для работы с твердыми породами, проста по сравнению с обычно встречается на машинах EPB, что еще больше снижает требуемые капиталовложения (см. рис. 11).

Рис. 11. Ручная система подачи пены (любезно предоставлена BASF)

3.4 Привод с высоким крутящим моментом

Как упоминалось ранее, основной причиной застревания станка является неспособность станка вращать режущую головку. В связи с этим возникает вопрос: почему в мягкой геологии останавливаются режущие головки для горных пород, а машины для мягкого грунта могут продолжать выемку грунта? Требуемые характеристики крутящего момента для двух типов машин сильно различаются: для EPB требуется большой крутящий момент, в то время как для твердых пород требуется гораздо меньший. Короче говоря, EPB используют мощность для создания крутящего момента режущей головки, в то время как машины для твердых пород используют мощность для создания скорости режущей головки или оборотов в минуту. Есть также несколько способствующих факторов, первый из которых — то, как режущие инструменты взаимодействуют с забоем. Каменная машина в первую очередь предназначена для тяжелой нагрузки дисковых фрез на забой, что приводит к образованию стружки. Твердая порода ограничивает глубину, на которую может проникнуть резец; чем тверже порода, тем ниже скорость проходки и, следовательно, ниже требования к крутящему моменту. Это означает, что важно иметь относительно высокую скорость режущей головки, поскольку она напрямую влияет на скорость продвижения через глубину проникновения режущей кромки за один оборот режущей головки.

EPB и шламовые машины предназначены для мягкой геологии (менее 20 МПа UCS), где более высокие скорости проходки не будут перегружать режущий инструмент. Машины должны быть спроектированы с гораздо более высоким крутящим моментом из-за проникновения инструмента и крутящего момента, необходимого для перемещения режущей головки через навоз, который затем поступает в режущую головку и заполняет смесительную камеру. Это делает высокий крутящий момент очень важным для машины EPB, но скорость режущей головки не так важна.

напрямую связано с продвижением машины. В определенный момент высокая скорость вредна для потока через режущую головку и приводит к повышенному износу ее конструкции.

В EPB, которые сталкиваются со сплошным забоем скалы, или в гибридных машинах, которые рассчитаны на операции EPB, свойства электродвигателей с регулируемой скоростью используются для повышения производительности на скальных участках туннеля. Электродвигатель может работать быстрее, чем его базовая скорость, с помощью частотно-регулируемого привода. Электродвигатели производят меньший крутящий момент на скоростях выше их базовой скорости. Диапазон между базовой скоростью и верхним пределом скорости двигателя называется диапазоном постоянной мощности. мощность Это видно на рис. 12, где крутящий момент падает при определенной базовой скорости после того, как остается постоянным в диапазоне более низких скоростей.

Это действительно повышает производительность, хотя оптимальные скорости для раскачивания экскаватора не достигаются из-за относительно высоких передаточных чисел коробки передач, необходимых для создания высокого крутящего момента, необходимого для операций EPB. В зависимости от диаметра машины можно выбрать коробку передач с немного более высоким передаточным числом и при этом получить приемлемый крутящий момент для мягкого грунта и приемлемую скорость режущей головки для бурения твердых пород. Это поможет максимизировать возможный крутящий момент, но существуют пределы того, насколько можно превысить скорость электродвигателя, что ограничивает величину редуктора, которого можно достичь. Если есть место, иногда можно добавить дополнительные приводы. На Рисунке 12 показан такой случай: машина, предназначенная для бурения только твердых пород в диапазоне размеров 10 м, будет иметь базовую скорость около 3 ? об/мин и крутящий момент около 11 500 кНм. Поскольку ожидалось, что эта машина столкнется с участками очень мягкой геологии, была установлена ????дополнительная мощность с передаточными числами, которые обеспечивали более высокий крутящий момент, но при более низкой скорости, 2 ? об / мин. На участках с твердыми породами достаточный крутящий момент по-прежнему доступен при 6 об/мин, что является пределом, на котором должна работать машина такого диаметра.

Дополнительный крутящий момент может быть реализован при сохранении скорости бурения при бурении горных пород при установке двухскоростного редуктора, установленного между приводным двигателем и первичным двухступенчатым планетарным редуктором (см. рис. 13). В течение большей части привода этот дополнительный редуктор работает с передаточным отношением 1:1, не обеспечивая дополнительного снижения и позволяя режущему головку достигать оптимальных скоростей для твердых пород. При попадании на плохой грунт можно включить вторую передачу. Если второй редуктор имеет передаточное отношение 2:1, то величина крутящего момента на режущей головке удваивается, а скорость уменьшается вдвое. Повышенный крутящий момент необходимо полностью учитывать при проектировании и спецификации элементов главной и главной передачи. ,Возможно, будет сложно или невозможно воспользоваться всеми преимуществами этой опции после доставки машины.

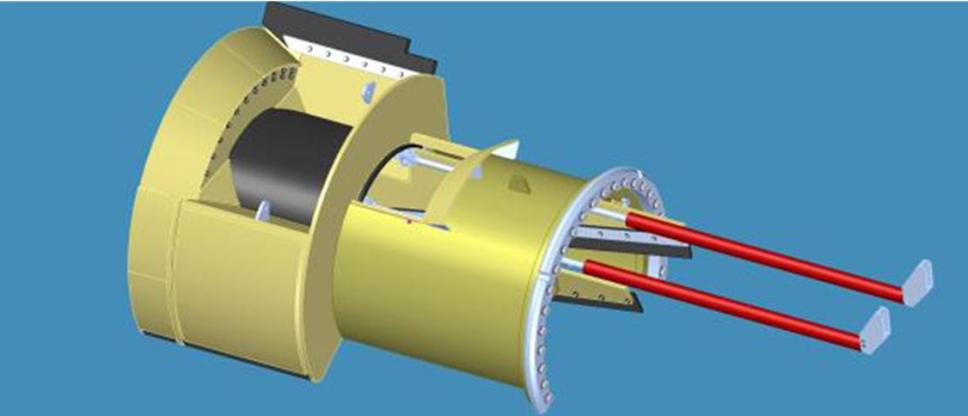

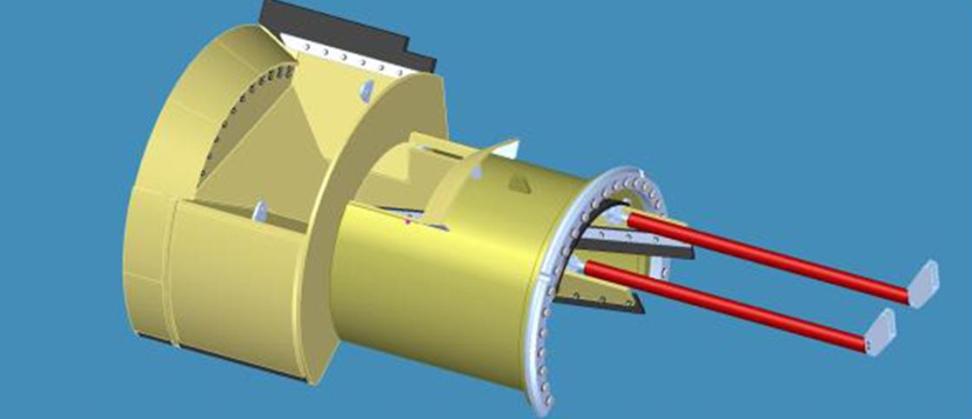

Рисунок 13. Двухскоростные редукторы (красные), установленные на ТБМ Robbins Double Shield

3.4 Закрывающиеся ковши для навоза

Закрывающиеся ковши для навоза позволяют закрыть отверстие ковша, контролируя поток материала через них и ускоряя очистку головки, что приводит к сокращению времени простоя после неожиданного обнаружения текучих материалов (см. Рисунок 14). В случае, если машина застряла, необходимо, чтобы она снова начала бурение как можно скорее. Даже если улучшение грунта выполняется перед машиной, будь то заливка цементным раствором, установка форполя или использование уретанов, очистка и освобождение режущей головки — непростая задача. Это особенно верно, когда невозможно предотвратить попадание земли через ковши.

Рисунок 14. Затвор ковша для навозной породы закрыт для ТБМ с двойным экраном.

3.5 Закрывающийся желоб для навоза

Еще одним приспособлением для очистки режущей головки в случае ее заполнения материалом является закрывающийся желоб для навоза (см. рис. 15). По мере того, как режущая головка заполняется материалом, конвейер машины будет принимать все большее количество материала, пока не будет перегружен. Даже если грунт стабилизирован или ковши для навоза закрыты, материал необходимо удалить из режущего аппарата. При отсутствии возможности контролировать поток материала в открытый желоб конвейера, это может быть медленным процессом, чего следует избегать. Установив заслонку над желобом для навоза, конвейер можно очистить без подачи нового материала. Как только TBM снова заработает, материал можно будет удалить, чтобы очистить режущую головку.

Рисунок 15. Затвор желоба для навоза закрыт (вверху) и открыт (внизу).

3.6 Последовательное растачивание

По мере того, как геология удаляется от горных пород, требуется большее количество модификаций. На машине может быть установлена герметичная перегородка и транспортер, при этом вход конвейера (желоб) и выпуск конвейера имеют затворы, предназначенные для удержания давления. В течение большей части прохода заслонки остаются открытыми, и режущая головка сбрасывает породу на конвейер, как на стандартной машине для твердых пород. При обнаружении плохой земли ворота закрываются, а земля обрабатывается, как описано выше. Если это не увенчалось успехом, то плохой участок грунта может быть последовательно отработан, когда передние ворота открываются, и конвейер принимает материал, пока он не будет заполнен до предела.

вторые ворота. Затем первые ворота закрываются, а вторые открываются, и конвейер может разгружаться. Процесс повторяется до тех пор, пока нормальное бурение не сможет продолжаться. Вместо ленточного конвейера можно установить винтовой конвейер, так как он лучше справляется с подачей мягкого грунта и захватывает большее количество материала на любой заданной длине, обеспечивая большее продвижение с каждым циклом. Стоит подчеркнуть, что это не работает как EPB, так как голова находится в своей оригинальной конфигурации для хард-рока. Шнек можно использовать при добыче твердых пород, но, как и в случае с EPB, будет очень высокий износ, с которым необходимо будет справиться.

4. ОБРАЗЕЦ КОНСТРУКЦИИ МАШИНЫ

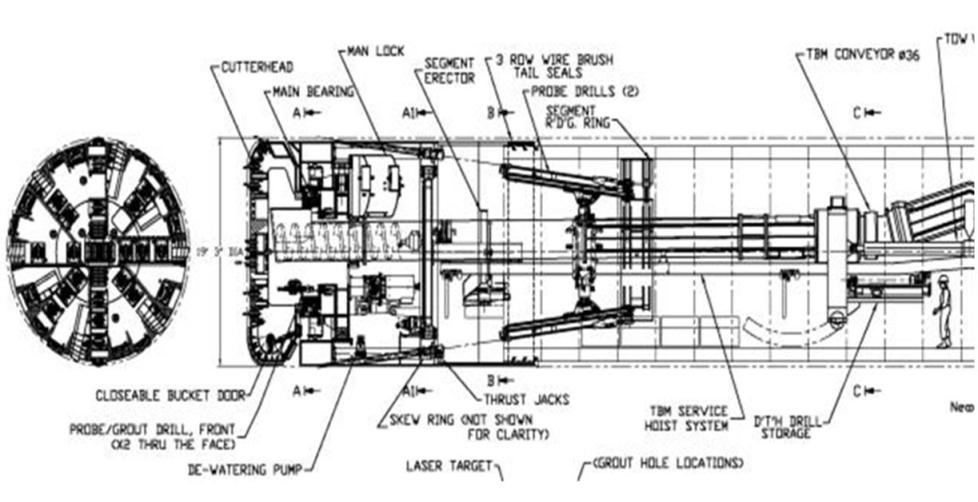

Недавно была предложена машина для многоствольного бурения длиной 18,5 км и 16,5 км с конечным диаметром 6 м. Подавляющее большинство сооружений расположено в смеси водоносных твердых пород с некоторыми условиями EPB. По геологии гранит абразивный с высоким содержанием кварца (35-40%) и UCS до 250 МПа. Остальной грунт представляет собой мягкий аллювий с возможностью термальной воды до 100 градусов по Цельсию.

Для проведения земляных работ в этих условиях предложенная ТБМ представляла собой горную машину с рядом особенностей. Машина могла вырыть большую часть туннеля как ТБМ с одним щитом и закрытым центральным шнеком. Вместо использования шламовой ТБМ в горной породе модифицированная каменная машина оптимизирована для систематического зондирования и предварительного цементирования на расстоянии от 30 до 50 м перед машиной.

При обнаружении участков мягкого грунта машина выдерживает давление в 10 бар с помощью затворов и запорных люков, предотвращающих попадание воды в зону машины. Затем грязь будет удалена с помощью шнекового конвейера в среде под давлением.

Такая конструкция предлагает преимущества по сравнению со стандартными шламовыми ТБМ, поскольку затраты, связанные с предварительной цементацией, намного меньше, чем затраты, связанные с вмешательством для замены резцов или подготовки грунта для всего маршрута туннеля. Кроме того, однонаправленная режущая головка с 20-дюймовыми резцами снижает абразивный износ по сравнению с двунаправленной ножевых головок, где может произойти перешлифовка материала на ножах и конструкции режущей головки (см. рис. 16).

Рис. 16. Скальная ТПМ, предлагаемая для тоннеля из гранита и аллювия. |