РЕЗЮМЕ:

Земляные работы в смешанных грунтовых условиях всегда представляют собой сложную задачу, но в условиях плотной городской застройки ставки становятся еще выше. В индийском метро Мумбаи две 6,65-метровые ТБМ Single Shield с гибридным типом пород и мягкого грунта успешно бурят параллельные 2,8-километровые туннели в базальтовой породе с переходными зонами из сланца, туфа и брекчии под городом. Они совершили промежуточные прорывы на отметке 1,2 км и преодолели прочность горных пород до 125 МПа UCS со значительным попаданием воды всего через год после заводской приемки, отгрузки, сборки на площадке и запуска. Гибридные машины оптимизированы для геологии абразивных пород с использованием прочной режущей головки с дисковыми фрезами и усиленного винтового конвейера по центральной линии. Машины также могут работать в закрытом или полузакрытом режиме, используя функции, предназначенные для продвижения по мягкому грунту с притоком воды: редукторы с двойным передаточным числом для регулировки скорости и крутящего момента режущей головки в зависимости от геологических условий, винтовые конвейеры с переборными и разгрузочными затворами, обработка почвы пеной. и полимеры, а также зондовые буры для заливки цементным раствором перед земляными работами. В этом документе будут рассмотрены высокие темпы проходки уникально разработанными машинами, а также логистика проходки туннелей в меняющейся геологии, корректировка скорости вращения режущей головки и винтового конвейера, состояние грунта и другие факторы, которые сделали проходку туннелей смешанного грунта более эффективной.

1. ВВЕДЕНИЕ

Мумбаи, финансовая столица Индии и один из самых густонаселенных городов мира с населением более 23 миллионов человек в столичном регионе, сталкивается с растущими заторами на дорогах. За последние 20 лет количество транспортных средств на дорогах увеличилось на 360%. Загрязнение воздуха, связанное с дорожным движением, стало серьезной проблемой для жителей Мумбаи. В 2014 году была открыта первая линия метрополитена, чтобы сдержать рост дорожного движения. Семь дополнительных линий общей протяженностью 235 км находятся в стадии строительства, полное завершение проекта ожидается в 2025 году. 33,5 км линии подземного метро 3 протянется от южной оконечности Мумбаи в деловом районе Кафф-Парад до района SEEPZ и будет обслуживать международный аэропорт Чатрапати Шиваджи. Ожидается, что линия метро 3 первоначально сократит дорожное движение в этом районе на 35%, сократив потребление топлива на 460 000 литров каждый день. Сегодня требуется до 2 часов в пути, чтобы преодолеть 25 км, отделяющие Cuffe Parade от аэропорта. Такая же поездка на метро займет 50 минут.

Проект линии метро 3 разделен на семь пакетов. Пакет 1 был присужден совместному предприятию Larsen & Toubro и Shanghai Tunnel Engineering Company (L&T – STEC) и состоит из двух параллельных туннелей протяженностью 2,8 км между станцией Cuffe Parade и станцией Hutatma Chowk. Две 6,65-метровые гибридные или кроссоверные ТБМ Robbins в настоящее время бурят эти два туннеля и являются предметом настоящего документа. Компания Robbins также поставила две шламовые ТБМ для пакета 3, которые бурят 3,5-километровый участок туннелей между станциями Mumbai Central и Worli. Расположение пакетов 1 и 3 показано на рисунке 1.

Две буровые установки из пакета 1 начали бурение в августе 2018 г. и ноябре 2018 г. Они прорвались на Видхан-Бхаван, первой из двух промежуточных станций, в апреле 2019 г. и возобновили бурение в направлении станции Черчгейт в июле 2019 г. Они прошли половину пути. их путешествие в августе 2019 года.

В целом по состоянию на август 2019 года проходка туннеля на линии 3 метро Мумбаи была завершена на 54%.

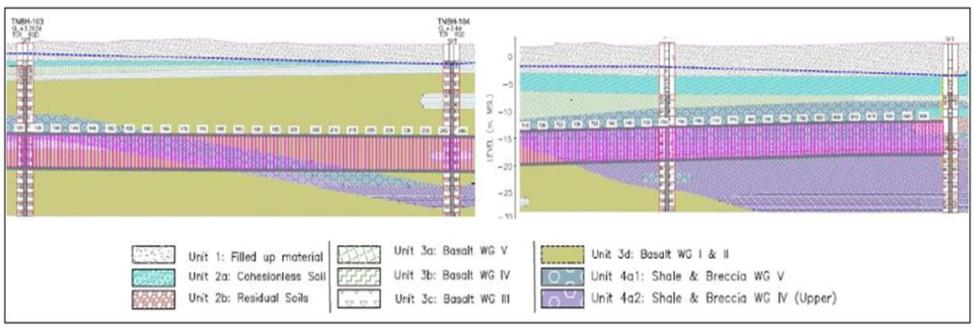

Рисунок 2: Выдержки из геологического профиля пикета 1, показывающие разнообразие ландшафтов.

2. ГЕОЛОГИЯ

вулканические туфы, сланцы и брекчии, которые представляют собой консолидированные породы угловатых обломков дезинтегрированных вулканических пород. Как показано на рис. 2, туннели несколько раз переходят между этими скальными образованиями:

- Полная забой тоннеля из свежего или слегка выветрелого базальта с UCS до 125 МПа

- Полная забой тоннеля из сланцев и брекчий от слабых до полностью выветрелых с UCS в диапазоне от 10 до 15 МПа

- Смешанный забой туннеля при переходе между свежим слоем базальта и слабым слоем сланца и брекчии. ТБМ на линии 3 ведут земляные работы только с 15-20-метровым покрытием над туннелем. На поверхности некоторые сооружения, такие как башни Миттал и исторический колодец Бхикха Бехрам, были оборудованы инструментами для мониторинга вибраций, движений и потенциальной осадки.

Как и ожидалось, ТБМ проходили через значительные объемы грунтовых вод со скоростью до 300 л/мин между Cuffe Parade и Vidhan Bhavan. Предусмотрено давление воды до 2 бар.

3. КОНСТРУКЦИЯ ТБМ

3.1. Общие технические характеристики ТБМ

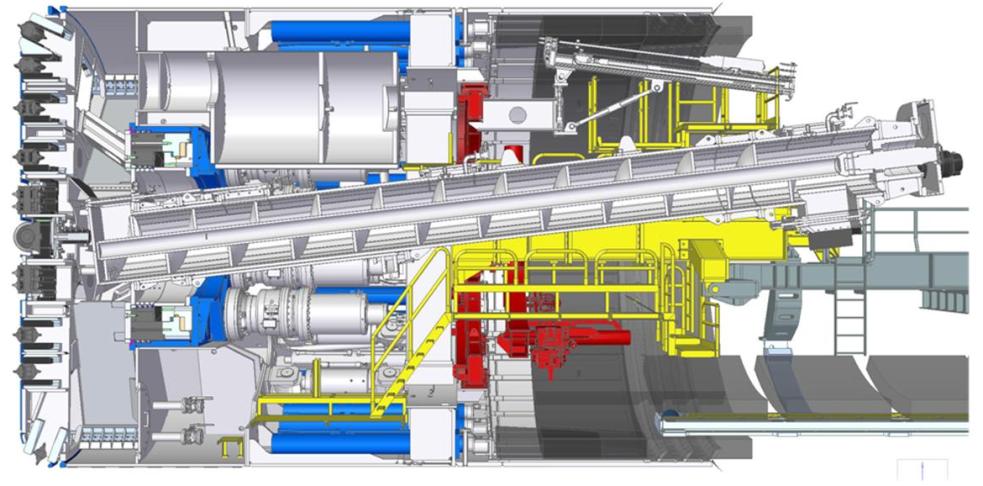

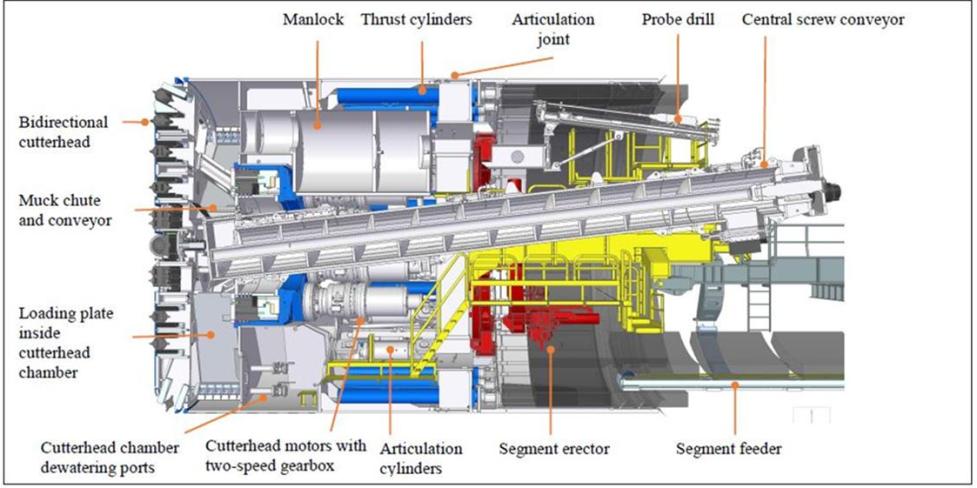

Инженеры L&T принимали активное участие в разработке спецификации и конструкции ТБМ, что имело решающее значение для успеха проекта и хороших показателей проходки, наблюдаемых в настоящее время на обеих машинах. Технические характеристики ТБМ Robbins Crossover приведены в Таблице 1, а общий вид ТБМ показан на Рисунке 4.

3.2. Особенности ТБМ

Предполагаемая геология и наличие грунтовых вод потребовали использования ТБМ, способного эффективно вести земляные работы в постоянно меняющихся условиях.

3.2.1. Адаптируемая режущая головка

Двухскоростные редукторы, установленные на каждом из восьми приводных двигателей, позволяют быстро адаптировать крутящий момент и скорость режущей головки к типу почвы. Высокое передаточное число используется для сплошных твердых пород, в то время как высокое передаточное отношение, которое увеличивает доступный крутящий момент в 2,5 раза, позволяет работать в мягком или смешанном грунте. Дополнительный крутящий момент требуется для запуска режущей головки в случае обрушения забоя или для бурения, когда режущая головка заполнена вынутым материалом.

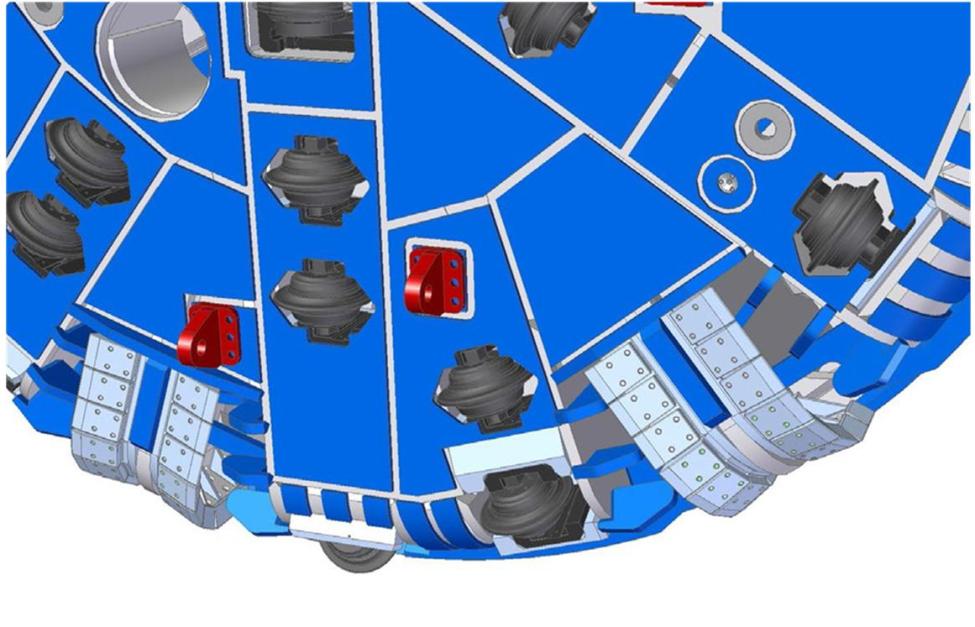

Конструкция режущей головки оптимизирована для твердых пород с шестью периферийными двунаправленными ковшами для навоза, как показано на Рисунке 3. В очень мягких и подвижных грунтах коэффициент раскрытия режущей головки можно увеличить, сняв часть планшайб и установив режущие инструменты для мягкого грунта.

Рисунок 3: Двунаправленные ковши для навоза

Угол крена ТБМ поддерживается за счет изменения направления вращения ножевого вала при каждом ходе ТБМ. Это позволяет упростить систему тяги, устраняя необходимость в косом кольце.

Как и в машине EPB, техническое обслуживание дисковых ножей стало возможным благодаря ручному затвору для гипербарических вмешательств внутри камеры ножевого вала до 3 бар. Все фрезы заменяемы из камеры ножевой головки.

Рисунок 4: Общий вид ТБМ

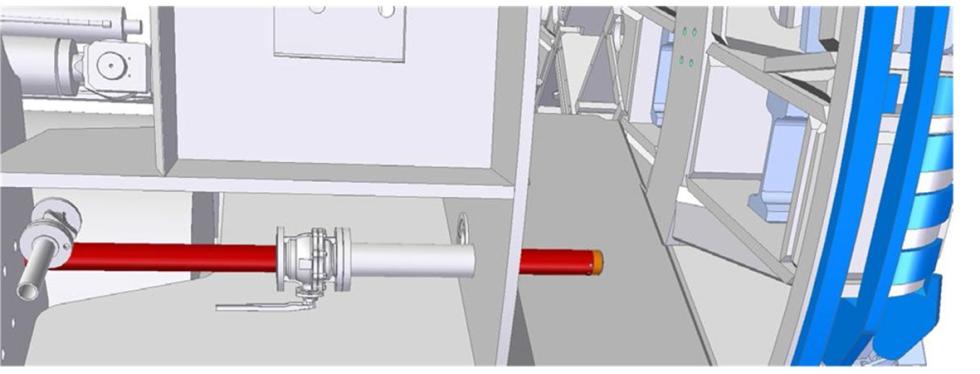

3.2.2. Центральный винтовой конвейер

В специализированных ТБМ для твердых пород обычно используется ленточный конвейер, расположенный в центре машины, в качестве средства транспортировки породы из камеры режущей головки. С другой стороны, в чистых ТБМ EPB используется винтовой конвейер, чаще всего расположенный на дне выемочной камеры. Используя винтовой конвейер в центре машины, ТБМ Crossover, используемые в Мумбаи, обладают преимуществами обеих конструкций:

- Полная засыпка камеры режущей головки в скальном режиме благодаря шести загрузочным плитам, которые непрерывно зачерпывают вынутый материал из перевертыша и сбрасывают его на вход шнекового конвейера. Такая конструкция обеспечивает минимальный износ за счет минимального количества камней внутри камеры.

- Способность работать в условиях повышенного давления и контролировать уровень грунтовых вод с камерой режущей головки, заполненной материалом, и использовать винтовой конвейер в качестве пробки для поддержания давления на забое, что позволяет избежать оседания грунта на поверхности.

Из-за того, что геологическая среда состоит преимущественно из горных пород, к шнековому конвейеру была добавлена ??дополнительная защита от износа, включающая сменную футеровку кожуха, сменные скребковые плиты и дополнительные смотровые люки в кожухе для обслуживания и замены изнашиваемых плит.

3.2.3. Кондиционирование грунта, картографирование и консолидация

ТПК оборудованы пенной установкой, 6 нагнетательными форсунками на ножевой головке и 1 на входе винтового конвейера. Пена имеет несколько применений на ТБМ:

- Контролируйте пыль в камере раскопок в скальном режиме

- Уменьшить трение и износ в режиме мягкого грунта, когда камера режущей головки заполнена материалом

- Уменьшить водопроницаемость грунта, чтобы уменьшить приток грунтовых вод.

Зондовое бурение может быть установлено на монтажном кольце для картирования грунта перед раскопками. Бурение осуществляется через 12 портов, расположенных по всему периметру щита ТБМ под углом 7 градусов от оси ТБМ, и через шесть портов прямо вперед через режущую головку. Отверстия зонда можно использовать в виде зонтика для цементации перед земляными работами, чтобы укрепить и уплотнить землю перед режущей головкой для более высоких скоростей бурения.

Несколько смазочных портов установлены радиально вдоль щита ТПМ для нагнетания бентонита, чтобы уменьшить трение о стенку туннеля в липких условиях или продавливании грунта.

3.2.4. Система видеонаблюдения режущего вала

Шесть измерительных портов режущей головки можно также использовать для установки камеры со светодиодной подсветкой для проверки состояния ножей без необходимости входа рабочего в камеру режущей головки (см. рис. 5).

Рис. 5. Камера для осмотра режущей головки

4. Ознакомление и обучение

Хотя у L&T был большой опыт как в традиционной, так и в механизированной методологии проходки туннелей, у них не было практического опыта работы с конструктивными особенностями проходческой машины. В рамках соглашения о поставке станка Роббинс предоставил команду ключевого персонала для обучения и ознакомления команды L&T со всеми аспектами конструктивных особенностей машины Crossover, включая технические и эксплуатационные особенности во время операций бурения.

5. Сборка сайта и настройка запуска

5.1 Транспорт

Машина прибыла в Мумбаи в июне 2018 года; однако из-за ограниченного пространства, доступного на стартовой шахте Cuffe parade, для хранения машины использовалась площадка, расположенная чуть более чем в 1 км от площадки, до завершения раскопок шахты. Автомобильный доступ рядом с участком для разгрузки резервных кранов, было серьезной проблемой, поскольку это было связано с частичным закрытием главной магистрали, ведущей из Южного Мумбаи в город, и требовало разрешения от местного полицейского управления. Решение заключалось в том, чтобы полностью оборудовать все резервные порталы в зоне подготовки перед их транспортировкой на рабочую площадку. Затем их подняли прямо с бортовых грузовиков и поставили рядом с шахтой. Щиты ТБМ разгружались с переулка.

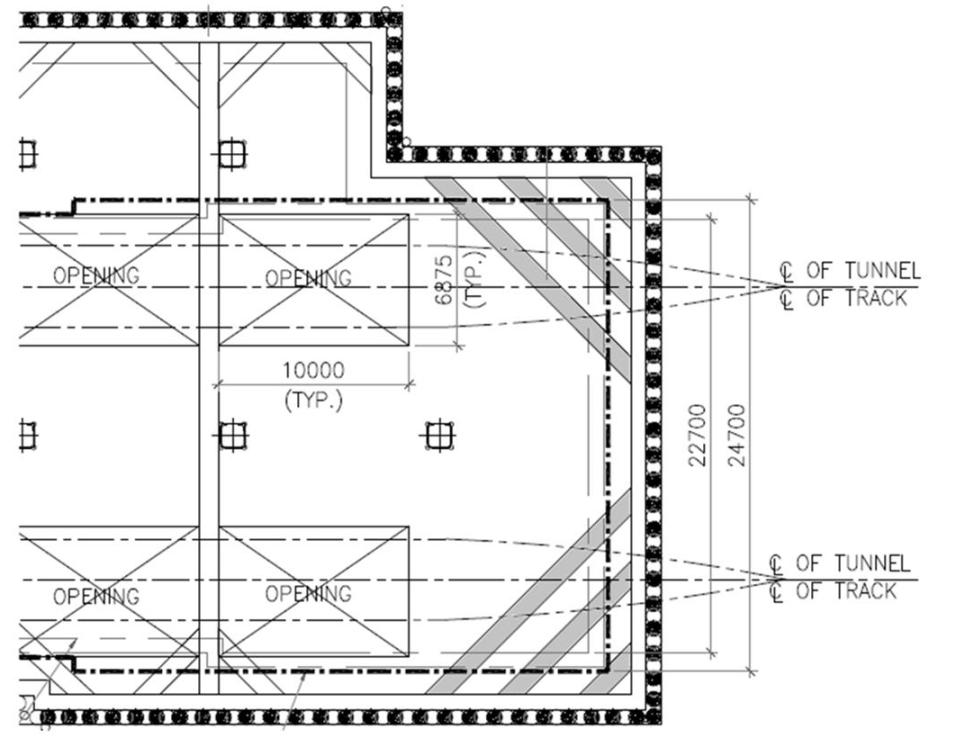

5.2 Смещенная от центра сборка

Выемка станции/стартовой шахты поддерживалась секущимися сваями, рамами и распорками. Осевая линия туннеля и рельсовые пути для обоих приводов располагались под серией диагональных распорок, как показано на рис. 6. Это означало, что щиты ТБМ не могли быть собраны ни в их стартовых позициях, ни одновременно. Единственным доступным вариантом было собрать первую машину в центре шахты, а затем переместить ее в исходное положение, оставив центр шахты свободным для начала сборки второго комплекта щитов ТБМ. Эта процедура была достигнута за счет настила дна шахты стальными листами, сборки машин на прочных пусковых люльках и использования гидроцилиндров для перемещения люльки на трассу тоннеля.

Рисунок 6: Опорные стойки вала

5.3 Первоначальная конфигурация приводной машины

Раскопки пусковой шахты задерживались из-за ограничений рабочего времени, поскольку площадка находилась недалеко от нескольких многоэтажных жилых домов. Эта проблема предвиделась заранее на этапе планирования сборки площадки, но было неясно, в какой степени это повлияет на график раскопок, хотя было ясно, что запуск полностью собранной машины и резервной системы будет невозможен.

Было подготовлено несколько конфигураций сборки/запуска, и была надежда, что пространство будет доступно для запуска с минимумом: станок, мостовой портал и портал №1. Эта установка позволит системе обработки сегментов работать в полном объеме и облегчит установку укороченной конвейерной системы для проходки породы. Однако на момент запуска доступное пространство требовало, чтобы машина была запущена по наихудшему сценарию, вообще без каких-либо порталов. Были закуплены электрические и гидравлические шлангокабели.

позволяет завершить первоначальный заезд на 105 м только с машиной. При такой конфигурации производственные операции будут затруднены из-за того, что порода будет загружаться прямо с винтового конвейера в относительно небольшой скип, а не в вагонетку, а перемещение сегментов будет медленным без системы перемещения сегментов. Принимая это во внимание, были проведены следующие обсуждения для оценки преимуществ проведения поэтапного первоначального загона:

- Машина для бурения 28 метров котлована, перед опусканием и соединением мостового портала и портала №1 (чтобы можно было установить систему обработки сегментов и укороченный конвейер).

- После 60 метров земляных работ необходимо опустить и соединить резервные порталы 2, 3 и 4 (чтобы можно было установить полную конвейерную систему, упростить использование двух карьерных самосвалов, освободить место на поверхности для порталов второй машины, и уменьшить длину шлангокабелей).

- После 105 метров земляных работ оставшиеся резервные порталы должны быть опущены и собраны.

Хотя поэтапная последовательность сборки существенно сократила бы время, необходимое для завершения начального привода ТБМ 1, недостатком были бы задержки со сборкой ТБМ 2. Не хватало места для мобилизации специального крана для каждой машины, поэтому сборка ТБМ 2 будет нарушен, когда кран будет использоваться для каждой фазы операций по сборке TBM 1. Наконец, было решено завершить весь первоначальный привод TBM 1, используя только машину. Выемка ствола будет продолжаться параллельно, что сократит общую длину бурения, необходимого для опускания всех порталов.

5.4 Начальные темпы производства привода

За пару дней до начала бурения ТБМ 1 начались монтажные работы на ТБМ 2. Это следует учитывать при оценке производительности во время начального загона. Другими важными факторами, о которых уже упоминалось, являются выемка породы с помощью одного скипа, который нужно было транспортировать к стволу, поднимать на поверхность и опрокидывать перед возвратом в точку разгрузки винтового конвейера, а также импровизированную систему перемещения сегментов. TBM 1 завершил бурение 70 м/42 кольца за 33 рабочих дня, что дает среднюю производительность 2,12 м в день. Для начального прохода ТБМ 1 потребовалось всего 70 метров, потому что за это время выемка ствола была расширена, что обеспечило пространство, необходимое для резервных порталов. Первоначальная проходка ТБМ 2 состояла из 97 м бурения и с использованием той же конфигурации, что и ТБМ 1 (только машина, питаемая шлангокабелями), была завершена за 37 дней со средней производительностью 2,6 м в день. Оба первоначальных проекта были завершены вовремя. Геология вдоль выравнивания обоих первоначальных гребней состояла из базальта в диапазоне от степени выветривания I до степени выветривания III. Попадание воды было незначительным, поэтому машины работали в режиме открытых скальных пород.

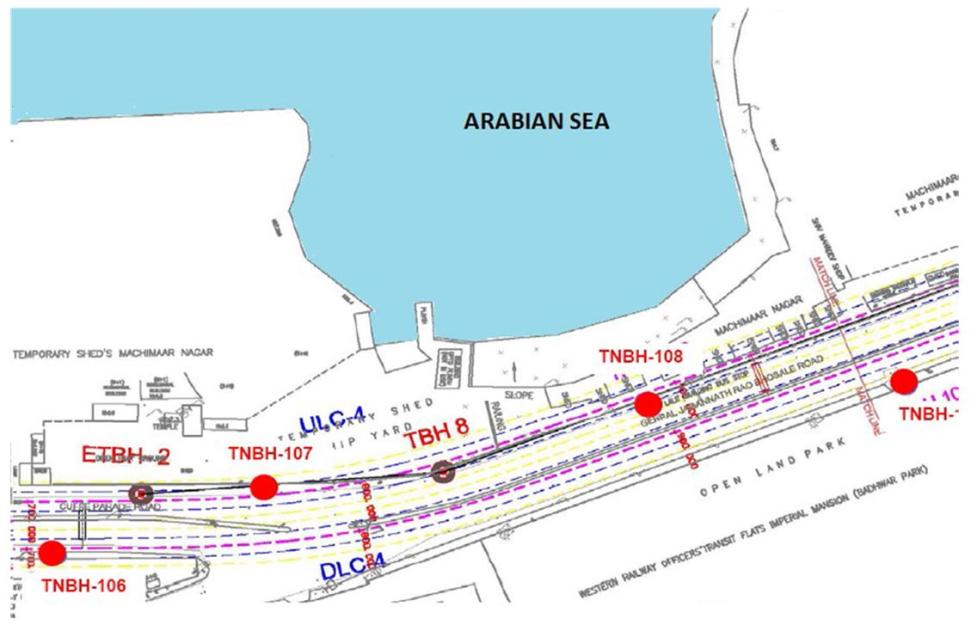

6. Мачимар Нагар

Одна из самых больших проблем при прокладке туннелей пакета 1 между Cuffe Parade и станцией Vidhan Bhavan заключалась в том, что проезды проходили в непосредственной близости от береговой линии Аравийского моря. В какой-то момент вблизи Мачимар Нагар ТБМ 1 будет находиться чуть более чем в 25 м от береговой линии, а обратный уровень туннеля будет проходить примерно на 22 м ниже среднего уровня моря

(см. Рисунок 7).

Рисунок 6: Город мух

Бурение скважин показало, что геология вдоль этого участка выравнивания состоит из базальта с различной степенью выветривания до степени IV. Значения Lugeon, полученные из скважин, показали гидравлическую проводимость от низкой до умеренной с разрывами горной массы от низкой до умеренной. Хотя геология в местах бурения скважин выглядела достаточно хорошей, геология между скважинами вызывала беспокойство.

Из-за относительно небольшой длины шнекового конвейера существовал риск того, что, если машина попадет в геологическую среду с высоким давлением воды и низким содержанием мелких фракций, возникнут трудности с поддержанием заглушки в шнековом конвейере. Чтобы уменьшить этот риск, машина была разработана с возможностью работы в режиме последовательной проходки, если это необходимо. Данному варианту способствует установка шибера на режущем конце винтового конвейера (в дополнение к стандартному шиберу на разгрузочном конце конвейера). Это позволяет заполнить шнек до закрытия передних ворот, затем открыть задние ворота, опорожнить шнек, затем закрыть задние ворота до того, как снова откроются передние ворота, и цикл повторится. Это относительно медленный процесс и возможен только для коротких расстояний.

К счастью, скважинная информация оказалась относительно точной. Несмотря на то, что грунт был более трещиноват, чем ожидалось, машина работала в закрытом режиме на некоторых участках этого участка трассы, и функция последовательной работы не требовалась. Скорость винтового конвейера составляла всего 2 об/мин, чтобы поддерживать заглушку в шнеке и поддерживать давление грунта.

Трещиноватый грунт, тем не менее, приводил к тому, что режущая головка подвергалась воздействию высокого крутящего момента, но, как упоминалось выше, двигатели режущей головки оснащены двухскоростными редукторами, способными выполнять бурение в режиме высокой скорости – в режиме горной породы с низким крутящим моментом или в режиме низкой скорости – в режиме EPB с высоким крутящим моментом. (см. рис. 8).

Когда машина столкнулась с трещиноватым грунтом, предохранительные комплекты приводных двигателей были взорваны (что предотвращает повреждение двигателей), поэтому были включены низкоскоростные - высокомоментные передачи, и рабочие параметры машины были изменены соответствующим образом (см. Таблицу 3). Mapei Polyfoamer FP/LL, анионное поверхностно-активное вещество/смазочный полимер, был введен в камеру и режущую головку для снижения трения и предотвращения синхронного вращения режущей головки и ковша для навоза. Этот участок трассы машина прошла без особых проблем.

7. Производительность - главные приводы

7.1 Производительность ТБМ

На рис. 9 показана ежемесячная производительность ТБМ 1 на протяжении всего первого прохода и начальных 350 м второго прохода.

Для дальнейшего анализа следует отметить, что машина не была запущена до 20 августа 2018 г., а на производительность до конца октября 2018 г. влияли непродолжительный запуск и остановка для завершения сборки резервного портала машины, удаления установки временных колец/упорной рамы и вала. Машина совершила первый заезд в апреле 2019 года. Май и июнь были заняты протаскиванием машины через бокс станции и настройкой для повторного запуска. Не считая месяцев, которые были затронуты коротким пуском, наладкой шахты и сборкой резервных порталов, средняя производительность первого привода составила 195 м3 в месяц. Машина была перезапущена для второго привода в комплекте со всеми порталы 8 июля 2019 года и к концу августа завершили бурение 351 м. На рис. 10 показаны месячные объемы добычи ТБМ 2 на протяжении всего первого прохода и начальных 230 м второго прохода. В течение ноября и декабря 2018 года на производительность ТБМ 2 влияли те же короткие процедуры запуска, что и на ТБМ 1. За исключением этих месяцев, средняя производительность для первого прохода составила 220,3 м в месяц, а лучший месяц - 278,7. м. Июнь и большая часть июля 2019 года ушли на перетаскивание машины через станционный бокс. ТБМ 2 был перезапущен 25 июля и к концу августа завершил бурение 230 м.

7.2 Производственные ограничения

Хотя обе машины достигли впечатляющих показателей производительности для ТБМ с возможностью бурения в закрытом режиме, их производительность могла бы быть намного лучше. Существенные задержки возникали, когда машины останавливались из-за узких мест при перемещении навоза с площадки. Были введены ограничения на доступ большегрузного транспорта к участку, причем доступ был запрещен в утренний период пикового движения (с 6:00 до 9:30) и в вечерний период пикового трафика (с 18:00 до 22:00). Каждая поездка туда и обратно до места захоронения навоза составляла 50 км, что в пробках Мумбаи могло занять более трех часов. Ограничение площади площадки диктовало, что максимальная вместимость бункеров для хранения навоза для каждой машины не может вместить более 4,5 метров бурения, прежде чем вся операция будет связана с навозом. Если бы не было задержек в операциях по перемещению грунта, производительность ТБМ достигла бы максимальной отметки более 300 м в месяц.

8. Расход фрезы

Основным преимуществом ковша с центральным шнеком и периферийными ковшами для бурового раствора является существенное снижение износа резцов по сравнению со станком EPB для бурения горных пород. Это особенно актуально, когда машина EPB работает в открытом режиме из-за неэффективности стандартного наклонного шнекового конвейера. Нам также необходимо учитывать количество вынутого материала, необходимого в нижней камере/грани EPB для питания шнека. Этот материал постоянно подвергает режущие инструменты и режущую головку воздействию повторного износа.

В Таблице 4 показан расход фрезы, связанный с нормальным износом фрезы обоих станков после завершения бурения в сумме 1890 метров. Фактическое количество израсходованных резаков составило 129, но 20 резаков вышли из строя во время двух отдельных случаев уничтожения. Это происходит, когда один резец выходит из строя и не заменяется немедленно. Идентификация необходимо как можно скорее устранить отдельные поврежденные фрезы. Когда одна фреза блокируется и перестает вращаться, это приводит к более высокой нагрузке на соседние фрезы с возможностью каскадного отказа (уничтожения) всех фрез в худших случаях (Shanahan 2010). Поскольку отказы затирания не считаются нормальным износом и их можно избежать, в Таблицу 4 включены только резцы, которые первоначально вышли из строя во время этих двух событий.

В среднем почти 600 м? разрезаемой породы на один резец — впечатляющая статистика при оценке базовых затрат на резец. С эксплуатационной точки зрения 17 погонных метров бурения на один резец сократили частоту вмешательств в среднем до 54 м бурения.

|