Автоматизация, цифровизация и непрерывное развитие тоннелепроходческих машин

|

После достижения ключевых результатов в успешной работе со все большими диаметрами и давлением, а также во все более сложных грунтовых условиях основное внимание в настоящее время уделяется растущей нехватке квалифицированных рабочих и более высоким требованиям к качеству и производительности систем. Поэтому цифровизация и автоматизация, а также системы поддержки оператора или автономные системы стали важными целями развития. В дополнение к этим аспектам, постоянная цель улучшения охраны труда и техники безопасности и предстоящий пересмотр европейских стандартов безопасности также приведут технологию TBM к автоматизации. В этой статье представлено современное состояние техники на фоне этих особых условий.

Автоматизация и цифровизация все чаще оказываются движущими силами в технологии механизированной проходки тоннелей. Они дополняют успехи, достигнутые в последние десятилетия в преодолении более сложных грунтовых условий, более высоких опорных давлений, больших диаметров и большей длины тоннелей, а также в повышении производительности и эффективности. И они также оказываются достижимыми только путем обсуждения и сотрудничества между различными заинтересованными сторонами – со стороны производителя и пользователя. Три движущих фактора, в частности, представленные ниже, определяют новые подходы к разработке механизированного подземного строительства:

1. Автоматизация, включая искусственный интеллект (ИИ),

2. Дальнейшее развитие систем для очистки воды и шлама, ориентированное на устойчивое развитие, и

3. Интеллектуальные системы управления данными.

Эти драйверы позволяют сделать дальнейшие шаги в направлении большей безопасности,

качества и эффективности на фоне необходимой устойчивости и нехватки квалифицированного персонала для успешной реализации проектов по прокладке тоннелей.

Сегодня, после решающих этапов успешной обработки, все большие диаметры и давление, а также все более сложные условия строительства, все больший дефицит специалистов и более высокие требования к качеству и производительности системы возвращаются в центр внимания. Таким образом, цифровизация и автоматизация, а также вспомогательные или автономные системы, поддерживающие оператора, стали важными целями развития. Наряду с этими аспектами постоянная цель повышения безопасности труда и предстоящий пересмотр европейских стандартов безопасности дополнительно направят технологию TBM в сторону автоматической цифровизации. В статье представлено современное состояние техники в свете этих конкретных условий.

Автоматизация и цифровизация все чаще становятся движущими силами в технологии механизированной проходки тоннелей. Они дополняют успехи, достигнутые за последние десятилетия в преодолении более сложных грунтовых условий, более высокого давления на опоры, больших диаметров и длин туннелей, а также в повышении производительности и эффективности. Обсуждение и сотрудничество между различными заинтересованными сторонами — как со стороны производителя, так и со стороны пользователя — являются важнейшими предпосылками для прогресса автоматизации и цифровизации.

В частности, три фактора определяют новые подходы к развитию механизированной подземной проходки и добычи, которые представлены ниже:

- Автоматизация, включая искусственный интеллект (ИИ),

- Дальнейшее развитие оборудования для очистки воды и промывочных жидкостей, ориентированное на устойчивое развитие, а также

- Интеллектуальные системы управления данными. Эти факторы позволяют предпринимать дальнейшие шаги в направлении повышения безопасности, качества и экономичности на фоне требуемой устойчивости и нехватки квалифицированных специалистов Персонал для успешной реализации пилотных проектов.

1 Автоматизация

Как промышленный процесс, механизированная проходка тоннелей в принципе

предлагает хорошие предпосылки для автоматизации. В настоящее

время можно наблюдать

два основных направления развития рабочих процессов TBM:

1. Системы поддержки оператора

2. Полностью автоматизированные подсистемы

1.1 Системы поддержки оператора

Системы поддержки оператора направлены на частичную автоматизацию повторяющихся

рабочих процессов. С одной стороны, это снижает нагрузку на оператора. С другой стороны, это дает возможность

избежать ошибок в работе и интегрировать

помощь в интерпретации для текущего рабочего состояния подсистемы. Текущие

примеры, разработанные Herrenknecht, включают:

• Управление проходческой машиной с отображением

Центра тяги (CoT) цилиндров тяги и использованием

его в качестве управляющей переменной (см. туннель 03/2024),

• Заполнение камер герметизации

хвостового уплотнения (адаптивная система герметизации хвостового уплотнения) на основе потребностей,

• Систематическое схождение или измерение перереза ??с гидравлическими цилиндрами, которые могут быть выдвинуты из щита, которые измеряют одну и ту же точку интрадоса несколько раз по мере продвижения привода и, таким образом, определяют любое изменение диаметра пробуренного туннеля

• Автоматическое управление релейными насосами в гидравлическом контуре пульпы и

• Автоматическое управление направлением резервных кареток.

Кроме того, следует также упомянуть многочисленные запросы, блокировки и предупреждения в

программах ПЛК системы управления TBM, которые теперь воспринимаются

операторами как должное.

1 Автоматизация

Как промышленный процесс, механическая проходка туннелей предлагает

в принципе хорошие условия для автоматизации.

Для рабочих процессов в области TBM,

Можно выделить два ключевых направления развития:

1. Системы поддержки оператора

2. полностью автоматические подсистемы

1.1 Системы поддержки оператора

Системы поддержки операторов направлены на сокращение повторяющихся

Для частичной автоматизации рабочих процессов. С этим

С одной стороны, оператор чувствует облегчение. С другой стороны,

возможность избежать ошибок при эксплуатации и

Помощь в интерпретации соответствующего рабочего состояния

подсистема, подлежащая интеграции. Текущий Herrenknecht разработан

Вот примеры:

• управление проходческой машиной с отображением

Центр давления домкратных цилиндров как центр

Тяга (CoT) и ее использование в качестве управляющей переменной (см.

туннель 03/2024),

• заполнение камер герметизации по мере необходимости

Щитовое уплотнение хвоста (адаптивная система уплотнения хвостовой части),

• систематическая конвергенция или измерение перекрытия

с гидравлическими цилиндрами, выступающими из щита,

по мере продвижения вперед, то же самое

Измерьте точку проема туннеля и таким образом определите возможное изменение

определить диаметр пробуренного туннеля,

• автоматическое управление релейными насосами в гидравлической

конвейерная цепь и

• автоматическое управление направлением движения прицепного шасси.

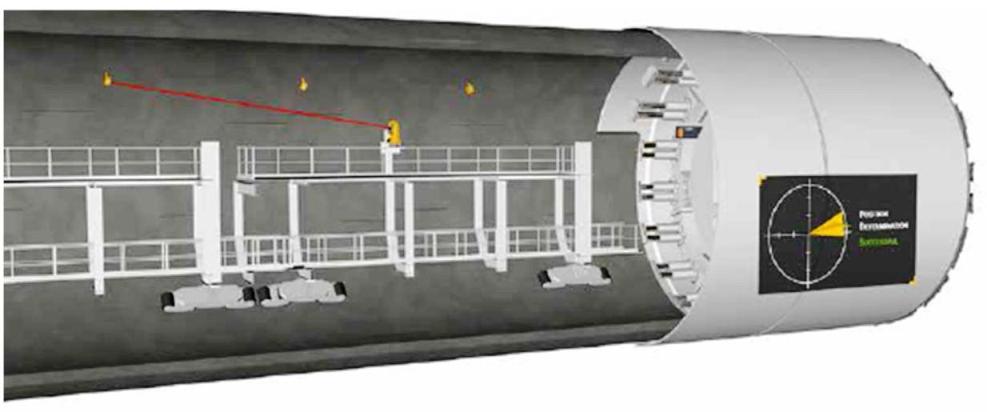

Рис.1) Движущаяся станция: расположение компонентов (призмы, общая станция на портале ТБМ и мишень) Движущаяся станция: расположение компонентов (призмы, станция полного привода на направляющей ТБМ и прицельная панель)

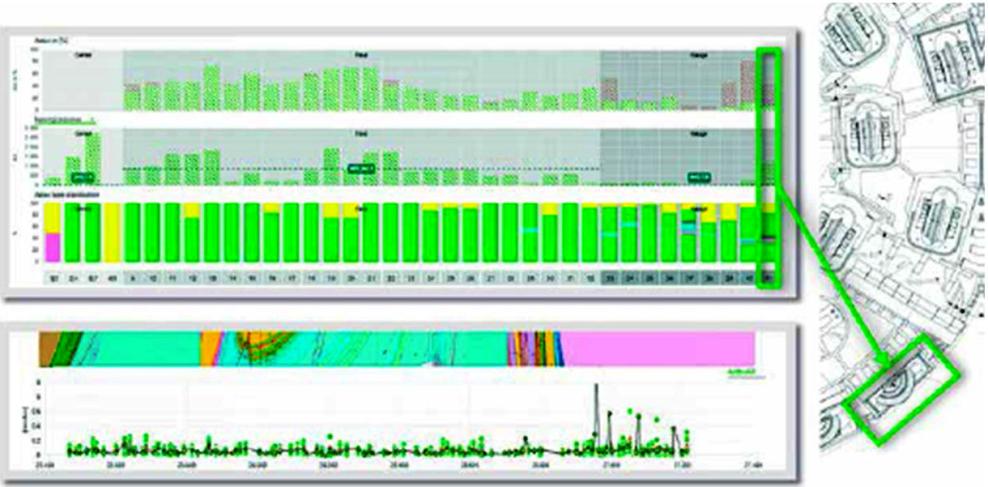

Усовершенствованная навигация по TBM с помощью машинного обучения Еще одним примером достижений в области систем поддержки оператора туннелепроходческих станков является недавно разработанная система определения местоположения станка с помощью лазера: традиционный метод требует многократного изменения положения надежно закрепленного кронштейна тахеометра на стене туннеля в соответствии с ходом работ туннель. Это приводит к ряду недостатков (большая нагрузка на персонал, необходимость переделки отверстий в сегменте и т.д.). С появлением „передвижной станции“ тахеометр теперь устанавливается на портале и, следовательно, больше не нуждается в перемещении. Процесс перемещения с его недостатками больше не требуется. Как и в стандартном методе, эта новая система также предусматривает установку мишени с призмой на TBM и точное определение ее положения относительно оси станка. В отличие от стандартного метода, тахеометр теперь устанавливается на портале TBM (рис. 1). Для определения местоположения с помощью тахеометра производятся измерения с помощью призм, установленных на стене туннеля, и положение машины рассчитывается с помощью сенсорного соединения. Эти призмы можно перемещать в соответствии с ходом движения без особых усилий. Кронштейны больше не нужно крепить болтами, вместо этого их можно приклеить. Также отпадает необходимость в отсоединении и повторном подключении кабелей. Устраняется необходимость в демонтаже и повторной установке тахеометра на стене туннеля. Системная проблема для системы с подвижной станцией возникла из-за того, что было невозможно определить точное местоположение во время продолжающегося движения. Красная линия на рис. На рис. 2 показаны результаты измерений методом слияния датчиков, т.е. различные сигналы датчиков объединяются для формирования общего изображения, в то время как синяя линия представляет Кроме того, следует упомянуть и многие запросы, блокировки и предупреждения, которые сегодня воспринимаются операторами как само собой разумеющиеся в программах ПЛК системы управления TBM.

Усовершенствованная навигация по TBM с помощью машинного обучения Еще одним примером достижений в системах поддержки оператора на туннельно-бурильном станке является недавно разработанная система определения положения станка с помощью лазера: традиционный метод требует повторного размещения стационарного кронштейна общей станции на стене туннеля в соответствии с ходом туннелирования. Это приводит к ряду недостатков (большая занятость персонала, необходимость ремонта скважин в тюбинге и т.д.). С разработкой "движущейся станции" общая станция теперь размещается на задней части и, следовательно, больше не нуждается в переналадке. Процесс внедрения с его недостатками исключен. Как и в случае со стандартным методом, в новой системе прицельная панель с ее призмой устанавливается на ТБМ и точно определяется ее положение относительно оси машины. В наборе стандартных процедур теперь суммарная станция устанавливается на хвостовике ТБМ (рис. 1). Для определения положения измерения на призмах, установленных на стене туннеля, и расчет положения машины производятся с помощью сенсорного синтеза с помощью суммарной станции. Эти призмы могут быть установлены в соответствии с движением с минимальными усилиями. Кронштейны больше не нужно прикручивать болтами, их можно приклеить на место. Это также устраняет необходимость отсоединять и повторно подключать проводку. Реконструкция станции общего пользования на стене туннеля выполняется в качестве рабочего этапа.

Фактический привод.

Увеличивающаяся погрешность в расчетах из-за слияния датчиков приводит к появлению пилообразного эффекта на красной линии, который вызван скачками положения в конце перемещения. Чтобы уменьшить эти скачки на дисплее для оператора станка, был дополнительно разработан алгоритм машинного обучения для предварительного расчета положения станка (зеленая пунктирная линия). С этой целью алгоритм рассчитывает будущее положение TBM после продвижения вперед на основе исторических данных и учитывает уже полученные данные (режим работы и реакцию машины), чтобы иметь возможность делать более точные прогнозы для следующего продвижения вперед. В ближайшем будущем можно ожидать дальнейшего повышения точности, оптимизации и надежности прогнозирования местоположения с использованием машинного обучения и искусственного интеллекта.

1.2 Полностью автоматизированные подсистемы

Использование полностью автоматизированных подсистем открывает большие возможности, особенно при выполнении периодических работ по транспортировке ТБМ. В качестве примеров можно привести установку сегментов, поставку сегментов и расходных материалов, вывоз извлеченного материала и техническое обслуживание оборудования.

Погрузочно-разгрузочные работы с сегментами Наиболее часто повторяющимся процессом при проходке туннелей с помощью механизированных щитов является транспортировка и установка сегментов. Поэтому основное внимание было уделено автоматизации этих этапов процесса как по экономическим соображениям, так и по соображениям безопасности.

Систематическая проблема для системы с подвижной станцией возникла из-за того, что точное определение положения было невозможно во время движения. Красная линия на рисунке 2 показывает измерения чувствительности, то есть различные сигналы датчиков, объединенные в общую картину, в то время как синяя линия представляет фактический импульс. Увеличение погрешности в расчетах, вызванное слиянием датчиков, приводит к появлению эффекта зубьев на красной линии, который возникает в результате сдвига положения в конце движения. Чтобы уменьшить эти скачки на дисплее для машиниста, дополнительно был разработан алгоритм машинного обучения для предварительного расчета положения машины (зеленая пунктирная линия). Для этого алгоритм рассчитывает будущее положение TBM после движения на основе исторических данных и учитывает уже изученные данные (рабочее поведение и реакция машины), чтобы иметь возможность делать более точные прогнозы для следующего движения. В ближайшем будущем ожидается дальнейшее повышение точности, оптимизации и надежности прогнозирования положения с помощью машинного обучения и искусственного интеллекта.

1.2 Автоматизированная система управления

Использование полностью автоматизированных подсистем открывает большие возможности, особенно для повторяющихся операций при проходке тоннелей с использованием ТПМК. Примерами служат монтаж сегментов, поставка сегментов и расходных материалов, вывоз вынутого грунта и техническое обслуживание оборудования.

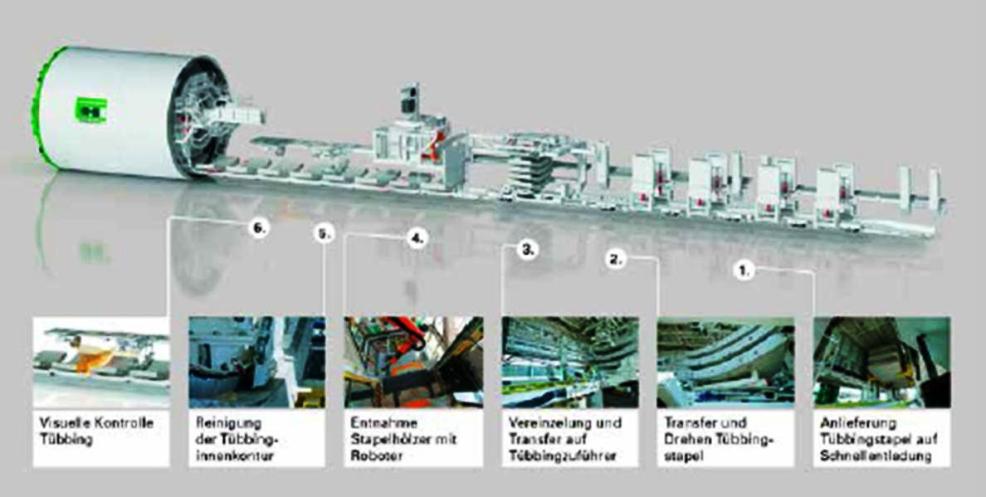

Рис.3) Автоматизированная обработка сегментов в резервной системе Автоматизированный перегрузочный тюбинг в прицепе

В частности, для длинных туннелей с соответствующим большим количеством сегментов инвестиции в полностью автоматизированные или поддерживающие оператора системы могут быть оправданы. Полностью автоматизированные подсистемы могут охватывать все процессы обработки сегментов от разгрузки транспортного средства до подбора сегмента монтажником и самого строительства кольца (рис. 3). Для внедрения автоматизированных систем обработки сегменты, конфигурация загрузки и штабель сегментов на транспортном средстве доставки должны быть пригодны для автоматизации. В то время как сегменты являются высокоточными компонентами, уже оснащенными такими инструментами, как штрих-коды для автоматической идентификации, автоматизация повышает требования к геометрической точности штабелей, укладочных брусьев и положения штабеля на транспортном средстве поставки. Система захвата для подбора сегмента краном-перегрузчиком или монтажником больше не может включать ручное ввинчивание шпинделей сегментов и поэтому реализуется вакуумными подъемниками или другими захватными устройствами. Независимо от перемещения сегментов за пределами портала туннеля визуальный осмотр отдельных сегментов на TBM во время разгрузки и перед передачей монтажнику помогает оптимизировать эффективность процессов. Визуальный осмотр включает проверку на предмет повреждений при транспортировке, правильного расположения уплотнений сегментов и других приспособлений, а также возможного загрязнения поверхности (грязью или льдом/снегом), что может привести к неисправности вакуумного захвата. Общая система автоматизированного перемещения сегментов также включает автоматизированные системы инспекции на основе камер, которые используют искусственный интеллект для анализа изображений, а также профилактическую очистку внутреннего контура сегмента. В зависимости от конструкции сегмента и процессов подготовки автоматизированная система перемещения сегментов может также включать автоматизированную сборку штифтов. Даже при полностью автоматизированной системе должна быть возможность безопасной транспортировки сегментов вручную. Это включает возможность перемещения их из положения установки в хвостовой части обратно на транспортное средство и, наконец, из туннеля. За последние годы поставлено и введено в эксплуатацию несколько тоннелепроходческих комплексов диаметром 10 м с автоматизированной обработкой сегментов в резервной системе.

Поддержка строительства кольца

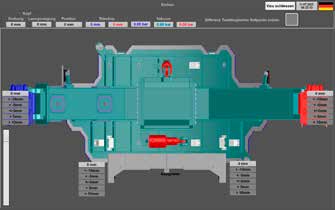

Сенсорные технологии могут генерировать дополнительную информацию для процесса строительства кольца, которая либо визуализируется непосредственно на присоске монтажной плиты (рис. 4) с использованием сигнальных столбиков на основе принципа светофора, либо отображается на мобильной панели монтажной установки (рис. 5), например, зазор для строительства кольца или относительное положение сегмента по отношению к соседним сегментам.

Предоставляя такие данные оператору монтажной установки, больше не нужно проводить ручные измерения.

Обработка сегмента

Наиболее часто повторяющимся процессом при механизированной щитовой проходке является транспортировка и установка сегментов. Поэтому подход к автоматизации этих этапов процесса стал актуальным как по экономическим соображениям, так и по соображениям безопасности. Инвестиции в полностью автоматические или управляемые оператором системы могут оказаться оправданными, особенно для длинных туннелей с соответствующим большим количеством сегментов. Полностью автоматизированные подсистемы могут включать в себя все процессы обработки сегментов, от разгрузки транспортного средства до подъема сегмента монтажником и непосредственно возведения кольца (рисунок 3). Для внедрения автоматизированных систем обработки сегменты, конфигурация загрузки и штабелирование сегментов на транспортном средстве должны быть пригодны для автоматизации. Хотя сегменты представляют собой высокоточные компоненты, которые уже оснащены такими инструментами, как штрихкоды для автоматической идентификации, автоматизация повышает требования к геометрической точности штабелей, укладываемым брусьям и положению штабеля на транспортном средстве. Система захвата сегментов с помощью перегрузочного крана или монтажной машины больше не может включать ручное ввинчивание шпинделей сегментов и поэтому реализуется с помощью вакуумных подъемников или других захватных устройств.

Независимо от обработки сегментов перед порталом туннеля визуальный осмотр отдельных сегментов на ТПМ во время разгрузки и перед передачей монтажнику помогает оптимизировать эффективность процессов. Визуальный осмотр включает проверку на предмет повреждений при транспортировке, правильности расположения уплотнений сегментов и других фитингов, а также проверку на предмет возможного загрязнения поверхности (грязью или льдом/снегом), которое может привести к неисправности вакуумного подборщика. В общую систему автоматизированной обработки сегмента также входят автоматизированные системы инспекции на базе камер, использующие искусственный интеллект для анализа изображений, а также профилактическая очистка внутреннего контура сегмента. В зависимости от конструкции сегмента и процессов подготовки автоматизированная обработка сегмента может также включать автоматическую сборку штифтов. Даже при полностью автоматической системе должна быть возможность безопасной транспортировки сегментов вручную. Это включает в себя возможность перемещения их из места установки в хвостовой части щита обратно на транспортное средство и, наконец, из туннеля.

За последние годы поставлено и введено в эксплуатацию несколько тоннелепроходческих комплексов диаметром 10 м с автоматизированной загрузкой сегментов в резервной тележке.

Поддержка конструкции кольца

Для процесса строительства кольца сенсорные технологии могут генерировать дополнительную информацию, которая может отображаться либо с помощью сигнальных столбиков, работающих по принципу светофора, непосредственно на присоске монтажной плиты монтажные платформы. Таким образом, можно устранить риски безопасности и сократить количество работников для строительства кольца.

Рис. 4. Эректорная присоска, оснащенная датчиками Всасывающая пластина эректора, оснащенная датчиками Рис. 4. Эректорная присоска, оснащенная датчиками Всасывающая пластина эректора, оснащенная датчиками

|

Автоматизированное строительство кольца

Следующий шаг за предоставлением информации — полностью автоматизированное строительство кольца. Строительство кольца включает в себя обработку тяжелых сборных бетонных элементов в области, которую можно считать ограниченным рабочим пространством, особенно для небольших TBM. Затрудненный доступ и ограниченная видимость являются типичными проблемами. Поэтому аспекты безопасности являются

Рисунок 4) или на мобильном монтажном столе (Изображение 5) отображаются, например:

B. кольцевая конструкция воздуха или

относительное положение сегмента по отношению к соседним сегментам.

Предоставляя такие данные водителю монтажной бригады

Никаких ручных измерений с платформ не требуется.

Монтажники больше не могут быть выполнены. Таким образом, Устранены риски безопасности и сокращено количество сотрудников кольцевая конструкция может быть уменьшена.

Автоматическая кольцевая конструкция

Следующий шаг, который выходит за рамки предоставления информации

полностью автоматическая кольцевая конструкция. Здание кольца

включает в себя обработку тяжелых сборных железобетонных элементов в

область, которая особенно подходит для небольших ТБМ в качестве ограниченного пространства рабочее пространство можно просмотреть. Трудный доступ и

Типичной проблемой является ограниченная видимость. Поэтому

Помимо качества и экономической эффективности важны также аспекты безопасности.

наиболее важные аргументы в пользу автоматизированного строительства кольца,

поскольку для этого не требуется никакого персонала.

Основной компонент системы строительства кольца будет автоматизирован

является монтировщиком. Как и во всех процессах автоматизации

Точное положение всех задействованных компонентов

быть известным. Все движущиеся части монтажной машины, которые

Рис.5) Визуализация монтажной панелиВизуализация монтажной таблицы

Рис. 6) Плита-присоска эректора полевого прототипа для автоматической сборки кольца на Рис. 6) Плита-присоска эректора полевого прототипа для автоматической сборки кольца на

3-метровом щите EPB.

наиболее важные аргументы в пользу автоматизированного построения колец, наряду с качеством и экономической эффективностью, поскольку для этого не требуется персонал в зоне построения колец.

Основным компонентом системы построения колец, подлежащей автоматизации, является монтажник. Как и во всех процессах автоматизации, должно быть известно точное положение всех задействованных компонентов. Поэтому все движущиеся части монтажника, упорные цилиндры и сегментный питатель должны быть оснащены системами измерения положения.

Автоматизированный процесс построения колец требует не только точного положения всех функций монтажника и других движущихся частей, но и точного положения и выравнивания сегментов на сегментном питателе. При использовании оптических датчиков необходим беспрепятственный обзор датчиков. По этой причине необходимо избегать ненужного загрязнения датчиков, например, во время работ по очистке и техническому обслуживанию линий впрыска в хвостовой части. На заводе Herrenknecht в Шванау были разработаны и испытаны первые автоматизированные системы сборки колец для TBM диаметром 3 и 8 метров с использованием испытательных установок реального размера (рис. 6+7). После установки автоматизированных систем необходимо установить физические барьеры с запертыми дверями доступа, чтобы исключить доступ к зоне с автоматизированным перемещением и/или погрузочно-разгрузочными операциями. Следовательно, такие зоны в пределах портального или кольцевого здания доступны только во время ручного управления или для целей обслуживания. Таким образом, автоматизированные системы оказывают влияние на рабочую среду и рабочие процессы.

Автоматизированные системы требуют большего количества датчиков и компьютеризированных систем управления. В частности, при выборе и проектировании компонентов необходимо учитывать суровые условия окружающей среды в туннельном проезде. Аналогичным образом, обслуживающий персонал на месте должен иметь соответствующую квалификацию.

Рис.) Плита присоска Erector Испытательные установки 8 метровой TBM

Поэтому подъемный цилиндр и сегментный питатель оснащены оснастить системами измерения положения.

Для автоматизированного процесса сборки кольца важен не только точный

Положение всех монтажных функций и других подвижных частей части, но также точное положение и выравнивание Сегменты, необходимые для подачи сегментов. При использовании оптических датчиков - это беспрепятственный обзор датчики имеют важное значение. Поэтому, например, Б. для очистки и Работы по техническому обслуживанию линий впрыска в хвостовой части щита чтобы избежать ненужного загрязнения датчиков. В Herrenknecht в Шванау были первыми автоматическими системами сборки колец для диаметра 3 метра и 8 метров TBM разработан и испытан в реальных условиях Размер проверен (фото 6+7).

После установки автоматизированных систем физические Установлены ограждения с запирающимися дверями доступа, для доступа в зону с автоматизированным движением и/или или погрузочно-разгрузочные работы. Такие области в пределах следящего устройства или области построения кольца находятся затем только во время ручного управления или для целей технического обслуживания доступно. Автоматизированные системы, таким образом, оказывают влияние на рабочую среду и рабочие процессы.

Автоматизированные системы требуют больше датчиков и компьютерного управления.

Системы управления. В частности, суровые условия окружающей среды

При прокладке туннеля, Выбор и проектирование компонентов, которые принимаются во внимание становиться. Аналогичным образом, обслуживающий персонал на месте должен быть квалифицированным.

Полунепрерывное движение

В дополнение к автоматизации под процессов, стоит Повышение производительности и эффективности за счет анализа всего процесса щитового туннелирования с повторяющейся последовательностью проходки тоннелей и строительства колец. Проходческая машина должна

Рис. ) Потенциал непрерывной проходки тоннеля для 9-метровой ТБМ с сегментами по 1,8 метра и длиной тоннеля 7,5 км Рис. ) Потенциал непрерывной проходки тоннеля для 9-метровой ТБМ с сегментами по 1,8 метра и длиной тоннеля 7,5 км

Полунепрерывная проходка тоннелей

Помимо автоматизации подпроцессов, стоит рассмотреть весь процесс проходки щитов с

повторяющейся последовательностью продвижения и строительства кольца для повышения производительности и эффективности. Проходческая машина должна быть спроектирована таким образом, чтобы сегменты могли быть установлены во время продвижения без остановки TBM, и при этом точный направленный контроль по маршруту все еще возможен. Если это будет достигнуто, скорость продвижения может быть значительно увеличена, особенно для длинных проходок. Время, необходимое для строительства кольца, теперь также доступно для продвижения. Такой подход значительно ускоряет движения с более медленной скоростью продвижения

(рис. 8). Это потому, что времени достаточно так сконструировано так, что оно становится частью

Монтаж сегментов можно производить без остановки ТПМК и при этом достигается точный контроль направления движения по маршруту. Если это гарантировано,

производительность тяги заметно увеличивается, особенно во время длительных поездок

Верден. Временной промежуток строительства кольца, монахинья также доступен для движения. С Диемом Анзатцем прогресс с довольно низкой скоростью становится очевидным ускоренным (рис. 8), так как при движении есть достаточно времени для

Кольцевая конструкция доступна сразу после установки домкратных прессов.

выдвинуты настолько, что установочный размер в хвостовой части щита позволяет устанавливать сегментные сегменты. С точки зрения машиностроения для этого требуются подъемные цилиндры с большим ходом и соответственно более длинным

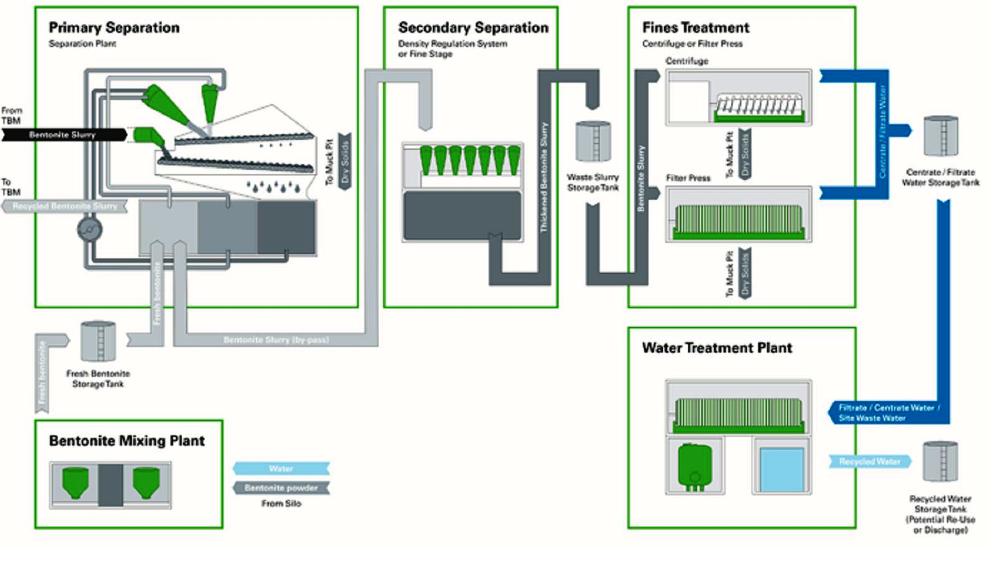

Рис.) Схема процесса с очисткой шлама (STP) и очисткой воды (WTP) Рис.) Схема процесса с очисткой шлама (STP) и очисткой воды (WTP)

|

для кольцевого строительства, как только упорные цилиндры будут расширены до такой степени, что установочный размер в хвостовой части позволит установку сегмента.

С точки зрения машинной технологии, это требует упорных цилиндров с более длинным ходом и соответственно более длинным центральным щитом и хвостовой частью, а также повышенных требований к датчикам и гидравлике. В уже реализованной концепции полунепрерывной проходки туннельная машина останавливается только тогда, когда достигается требуемый ход домкрата для установки первых двух сегментов. Затем устанавливаются другие сегменты и ключевой сегмент по мере продолжения движения.

Из-за установки во время продвижения сегменты подвергаются более высокой нагрузке, что необходимо учитывать при проектировании с учетом раскалывающейся растягивающей арматуры и проверок. Вся логистическая цепочка движения также должна быть спланирована в соответствии с более высокой производительностью и устранением классической фазы кольцевого строительства с остановленной туннельной машиной. Эта фаза строительства кольца больше не доступна как хотя бы частично возможное (буферное) время для транспортных средств снабжения или для простых быстрых работ по техническому обслуживанию. После первого развертывания для туннеля Чилтерн недалеко от Лондона (рис. 9) несколько машин диаметром 10В м были оснащены системой и введены в эксплуатацию в 2023 году.

Центральный выстрел и защитный хвост, а также повышенные требования к датчикам и гидравлике. В уже реализованной концепции полунепрерывной проходки тоннеля проходческая машина останавливается по достижении необходимого хода домкрата, первоначально для установки первых двух сегментов. Оставшиеся сегменты и замковый камень будут установлены в ходе оставшегося продвижения.

В связи с установкой во время проходки тоннеля сегменты подвергаются повышенным нагрузкам, что необходимо учитывать при проектировании с учетом раскалывающейся арматуры и проверок. Аналогичным образом, вся логистическая цепочка проходческих работ должна планироваться с учетом повышения производительности и исключения классической фазы строительства кольца с остановкой проходческого комбайна. Этап строительства кольца исключается, поскольку он хотя бы частично является резервным (буферным) временем для транспортных средств снабжения или для простых и быстрых работ по техническому обслуживанию.

После первоначального развертывания системы в туннеле Чилтерн недалеко от Лондона (рис. 9) несколько машин диаметром 10 м были оснащены системой и введены в эксплуатацию в 2023 году.

2 Установки для очистки сточных вод (STP) и водоочистки (WTP)

Установки по очистке пульпы (STP) используются в качестве устройств для разделения вынутого грунта на выходе из котлована при механизированных операциях по проходке тоннелей с использованием пульпы с использованием Mixshields, TBM переменной плотности, AVN, HDD, VSM.

2 Установки для обработки шлама (STP) и водоподготовки (WTP)

Установки для обработки шлама (STP) используются в качестве оборудования для последующей сепарации вынутого грунта при проходке механизированных туннелей с опорой на шлам с помощью смесительных экранов, TBMS переменной плотности, AVNS, HDD, VSM и т.д. (рис. 10). Водоочистные сооружения (WTP) в настоящее время являются обязательными объектами гражданского строительства, к которым предъявляются все более строгие требования по охране окружающей среды. Они являются неотъемлемой частью эффективной экономики замкнутого цикла на стройплощадке и были разработаны компанией Herrenknecht шаг за шагом с учетом этого. Одним из таких нововведений в области обработки шлама является система регулирования плотности (DRS), которая устанавливается в обход первичного контура разделения с грохочущими машинами и ступенями гидроциклона (рис. 11). В регионах с большим содержанием мелких фракций это дополнительно снижает или улучшает степень разделения и оптимизирует производительность вторичного разделения. Третья стадия циклирования, используемая в этом процессе, значительно увеличивает срок службы суспензии. Кроме того, несколько факторов повышают эффективность процесса разделения, а именно эффект сгущения нижнего потока и выгрузки для сверхтонкого разделения с помощью центрифуг или фильтр-прессов, а также снижение содержания воды в выгружаемых твердых частицах. Еще одним положительным эффектом, получаемым в результате этого, является увеличение производительности процесса в тоннах в час, что снижает инвестиционные затраты. Для акустической оптимизации установок во время работы на стройплощадке была также разработана так называемая система подавления шума и вибрации (NVRS). Благодаря фазовому сдвигу с использованием аппаратного и программного обеспечения, он эффективно снижает уровень шума и, прежде всего, низкочастотные вибрации, создаваемые используемыми просеивающими машинами. Жители, проживающие вблизи строительной площадки, чувствуют себя менее уязвимыми, что повышает приемлемость. В то же время улучшаются общие и эргономичные условия труда персонала.

3 Управление данными

Во время работы TBM многие процессы выполняются одновременно. Каждый подпроцесс отслеживается датчиками и управляется исполнительными механизмами. Все переменные процесса и процессы управления, а также параметры и сообщения о неисправностях регистрируются в системе управления данными на протяжении всего проекта. При использовании в среднем 2000 датчиков, скорости записи данных в одну секунду и продолжительности проекта в два года необходимо записать и сохранить значительно более 100 миллиардов точек данных. При использовании нескольких или более сложных станков и при более длительной продолжительности проекта это число может быстро удвоиться.

и т.д. для использования (рис. 10). Водоочистные сооружения (WTP -Водоочистные сооружения) в настоящее время являются обязательными сооружениями со все более строгими и устойчивыми требованиями к Защита окружающей среды в строительных или гражданских проектах. Они являются неотъемлемой частью эффективной экономики замкнутого цикла на строительной площадке и были разработаны Herrenknecht до этого Фон развивается шаг за шагом. Одним из таких нововведений в процессе промывки является Система регулирования плотности (DRS), работающая в обход цикла первичной сепарации с помощью просеивающих машин и гидроциклонных ступеней устанавливается (рис. 11). В геологиях с повышенными Мелкие фракции, таким образом, дополнительно уменьшают или улучшают сечение, а также оптимизируют производительность вторичной сепарации. Третья циклонная ступень, используемая при этом, значительно увеличивает срок службы подвески. Кроме того, эффективность процесса разделения повышают несколько факторов, а именно эффект сгущения в нижней части и выгрузке для сверхтонкого разделения с помощью центрифуг или фильтровальных прессов, а также пониженное содержание воды в выгружаемых твердых частицах. Один другим положительным эффектом, который это дает, является увеличение технологической мощности в тоннах в час, что снижает инвестиционные затраты. Далее была разработана так называемая система снижения шума и вибрации (Видеорегистраторы), разработанные для акустической оптимизации оборудования во время эксплуатации строительной площадки. Он эффективно снижает уровень шума и, прежде всего, низкочастотных вибраций, создаваемых используемым оборудованием и программным обеспечением, за счет фазового сдвига Производятся просеивающие машины. Жители строительной площадки чувствуют себя менее ущемленными, что повышает их приемлемость. В то же время улучшаются общие и эргономичные характеристики Условия труда для персонала.

3 Управление данными

Во время работы TBM одновременно выполняется множество процессов . Каждый подпроцесс контролируется датчиками и управляется исполнительными механизмами. Все технологические параметры и операции управления, а также параметры и сообщения о неисправностях записываются в систему управления данными на протяжении всего проекта . В среднем 2000 датчиков, скорость записи данных составляет одну секунду, а срок реализации проекта составляет два года, что требует значительно более 100 миллиардов Точки данных собираются и сохраняются. При этом Использование нескольких или более сложных машин и более длинных Сроки выполнения проекта могут быстро удвоить это число. Безопаснее, быстрее, прозрачнее Объем данных о перемещении ТБМ еще больше увеличивается за счет периферийных данных, геотехнического оборудования и других строительных процессов. Интеграция операционных технологий (ОТ) и информационных технологий (ИТ) делает эти наборы данных доступными совершенно новым и удобным для пользователя способом.

Безопаснее, быстрее и прозрачнее Объем данных о туннелировании TBM еще больше увеличивается за счет данных, получаемых от периферийных устройств, геотехнических приборов и других строительных процессов. Интеграция операционных технологий (OT) и информационных технологий (IT) делает эти объемы данных доступными совершенно новым и более удобным для пользователя способом. Обработка и хранение данных в режиме реального времени обеспечивают непрерывный мониторинг ключевых параметров. В то же время возможности ИТ-безопасности также эволюционировали, чтобы обеспечить безопасность критически важной инфраструктуры в мире ОТ. Созданная платформа Интернета вещей обеспечивает доступ к данным, не зависящий от местоположения, что повышает прозрачность и обеспечивает более четкие процессы и более быстрое реагирование на углубленный анализ. Интерфейсы обеспечивают прямой обмен данными между системами и их значимую контекстуализацию. Это означает, что конечным пользователям не нужно выполнять поиск в нескольких системах для получения полной картины. Одним из примеров системы, отвечающей этой задаче, является Herrenknecht.Подключенный продукт. Кроме того, управление данными должно касаться как структурированных, так и неструктурированных данных. Структурированные данные включают временные ряды, метаданные для датчиков или агрегированные значения для отдельных процессов, в то время как изображения, отчеты или геотехнические данные относятся к неструктурированным данным. Соответствующая система управления данными способна обрабатывать данные различных типов и форматов, связывать их между собой и устанавливать взаимосвязи и ссылки. Таким образом, неструктурированные данные заполняются метаданными, что делает их содержимое доступным для поиска. Данные, обработанные таким образом, имеют огромную ценность для систем поддержки эксплуатации и оптимизации производительности привода, документации, а также для будущих применений и разработок. Ключевая задача в области управления данными заключается не только в сборе данных, но и в их эффективном представлении и легкодоступности. Соответствующее четкое представление всей необходимой информации облегчает ее правильную интерпретацию пользователем.

Обработка и хранение в режиме реального времени обеспечивают постоянный мониторинг важных параметров. В то же время возможности в области ИТ-безопасности также расширились, чтобы обеспечить безопасность критически важной инфраструктуры в мире ОТ. Устоявшаяся платформа Интернета вещей обеспечивает независимый от местоположения доступ к данным. Это приводит к повышению прозрачности и позволяет проводить более четкие процессы, а также быстрее реагировать на обоснованный анализ. Интерфейсы позволяют осуществлять прямой обмен данными между системами и их осмысленную кон-текстуализацию. Это избавляет конечных пользователей от необходимости выполнять поиск в нескольких системных системах, чтобы получить полную картину. В качестве примера системы, соответствующей этой цели, приведу здесь продукт Herrenknecht.Называется Connected. Кроме того, управление данными должно иметь дело как со структурированными, так и с неструктурированными данными. Структурированные данные включают временные ряды, метаданные для датчиков или агрегированные значения для отдельных процессов, в то время как изображения, ориентиры или геотехнические данные записываются как неструктурированные данные. Подходящая система управления данными способна обрабатывать и связывать различные типы и форматы данных, а также устанавливать взаимосвязи и ссылки. Таким образом, неструктурированные данные дополняются метаданными, что делает их содержимое доступным для поиска и более доступным. Обработанные таким образом данные представляют огромную ценность для вспомогательных систем, для оптимизации производительности двигателя и документации, а также для будущих приложений и разработок. Ключевой задачей в управлении данными является не только сбор данных, но и их эффективное отображение и обеспечение их легкодоступности. Соответствующая четкая подготовка всей соответствующей информации облегчает пользователю ее правильную интерпретацию.

Сценарий применения: Услуги прогнозирования Важным аспектом туннелирования является техническое обслуживание машин. Различные компоненты должны регулярно

Сценарий применения: Службы прогнозирования Техническое обслуживание оборудования является важным аспектом туннелирования. Необходимо регулярно обслуживать большое количество компонентов, чтобы избежать серьезных повреждений или незапланированных событий и, следовательно, простоев. Для решения этой проблемы уже существуют цифровые решения. Одним из таких решений является удобная для пользователя запись. Он определяет, какие задачи необходимо выполнить на каких компонентах и в какое время, включая всю информацию, необходимую для выполнения задач. Точная цифровая запись позволяет создавать всеобъемлющую документацию, в которую также могут быть занесены специальные инциденты и способы их устранения. Это позволяет передавать знания от отдельных специалистов на рабочее место. Используя описанные выше интерфейсы, машинные данные, такие как часы работы, могут быть напрямую связаны с задачами. Это означает, что задачи автоматически назначаются соответствующим операторам при достижении определенных значений срабатывания. Другим примером полезного интерфейса может быть то, что выполненные задачи напрямую связаны с системой смены и, таким образом, автоматически заносятся в журнал смены. Цифровые сервисы (такие как функция интернет-магазина) позволяют заказывать соответствующие запасные части непосредственно во время смены технического обслуживания, не выходя из приложения, которым пользователь пользуется в данный момент. Если раньше анализ туннельных проездов часто основывался на данных прошлых событий, то сегодня они работают с данными практически в режиме реального времени. Следующим шагом является использование высококачественных данных, а также моделей и алгоритмов data science для раннего выявления тенденций и составления прогнозов. Конкретным вариантом использования прогнозирующей службы является мониторинг необходимо поддерживать в исправном состоянии, чтобы избежать серьезных повреждений или незапланированных событий и, следовательно, простоев. Цифровые решения уже существуют и для решения этой проблемы. Одно из решений sol включает в себя простой в использовании захват. В нем указывается, какие задачи, над какими компонентами и в какое время необходимо выполнить, включая всю необходимую информацию для выполнения задач. Точная цифровая запись создает всеобъемлющую документацию, в которой также могут быть зафиксированы конкретные инциденты и возможные решения. Это позволяет передавать знания от отдельных лиц на строительную площадку. С помощью описанных ранее интерфейсов, например, машинные данные, такие как часы работы, могут быть напрямую связаны с задачами. Это автоматически назначает задачи соответствующим редакторам при достижении определенных значений триггера. Другим примером разумного интерфейса может быть возможность напрямую связывать задачи, связанные с многоуровневой системой, и, таким образом, автоматически включать их в многоуровневый протокол. Цифровые услуги (например, функция интернет-магазина) позволяют заказывать соответствующие запасные части напрямую во время смены технического обслуживания, не заставляя пользователя покидать используемое в данный момент приложение. В то время как в прошлом анализ проходки туннелей часто основывался на данных прошлых событий, сегодня они почти полностью основаны на данных в реальном времени. Следующим шагом является возможность заблаговременно выявлять тенденции и формулировать прогнозы с помощью высококачественной базы данных и использования моделей и алгоритмов Data Science. Одним из конкретных вариантов использования службы прогнозирования является

Рис.) Жизненный цикл дисковых фрез Herrenknecht Tools.по программному обеспечению Рис.) Жизненный цикл дисковых фрез Herrenknecht Tools.по программному обеспечению

состояние режущих инструментов (рис. 12) в сочетании с прогнозом смены инструмента в зависимости от фактических условий на грунте. Цель состоит в том, чтобы заблаговременно прогнозировать необходимость замены инструмента на основе текущих и прошлых условий проходки туннелей и динамически корректировать его в зависимости от длины хода. Это не только обеспечивает уверенность при планировании проекта проходки туннелей в отношении планирования времени простоя для замены дисковых резцов. Основываясь на зарегистрированном потреблении, можно также рассчитать, сколько дисковых фрез потребуется в ходе реализации проекта и всегда ли будут достаточными имеющиеся запасы. Кроме того, такие инструменты позволяют провести углубленную оценку производительности дисковых фрез на основе ключевых показателей эффективности. Это помогает определить наиболее подходящий инструмент на основе достоверных данных, что, в свою очередь, влияет на первоначальный прогноз.

Сценарий применения: Восстановление и повторное использование Повторное использование восстановленных узлов и компонентов TBM или всего TBM в целом оказывает существенное влияние на сокращение углеродного следа оборудования. Наличие эксплуатационных данных и истории технического обслуживания TBM или его узлов является ключевой информацией для оценки оставшегося срока службы и/или необходимых этапов восстановления или переоборудования.

4 Перспективы

В свете вышеизложенного более общую оценку ситуации можно дать следующим образом: рабочие места при механизированной проходке туннелей становятся все более безопасными и привлекательными; рабочие площадки становятся все более эффективными; используемые машины оснащены таким оборудованием, которое позволяет безопасно справляться со все более сложными условиями; в целом, наблюдаются четкие тенденции на пути к тому, чтобы идея устойчивого развития была эффективно принята всеми заинтересованными сторонами и во всех процессах. “ взгляд на прогресс, который уже был достигнут, и прогресс, который можно ожидать в ближайшие годы, вселяет уверенность. Дисциплины, которые в настоящее время обеспечивают основной импульс для этого прогресса, - это цифровизация и автоматизация. Темы, лишь кратко затронутые выше, являются примерами практической реализации концепции в значительной степени автоматизированной и широко оцифрованной системы туннелирования. Использование упомянутых выше подсистем в конкретных проектах по прокладке туннелей оказывается успешным. Благодаря опыту, накопленному на рабочих местах при использовании этих систем, и последующим этапам разработки, будут достигнуты дальнейшие успехи в обеспечении более безопасной и эффективной работы и, что не менее важно, более привлекательных рабочих мест.

Мониторинг состояния демонтажных инструментов (рис. 12) в сочетании с прогнозом смены инструмента в сочетании с реально существующими условиями грунта. Цель состоит в том, чтобы на основе текущих и прошлых условий движения составить предварительный прогноз необходимых изменений инструмента и динамически корректировать их в зависимости от длины движения. Это не только повышает надежность проектирования в отношении планирования остановок для смены режущих роликов, но и повышает надежность проектирования. На основе зарегистрированных отходов также можно рассчитать, сколько режущих валков потребуется в ходе проекта и достаточно ли имеющихся запасов в любой момент времени. Кроме того, такие инструменты позволяют по-разному оценивать производительность режущих роликов на основе показателей. Это помогает определить наиболее подходящий инструмент на основе достоверных данных, что, в свою очередь, влияет на первоначальный прогноз.

Сценарий применения:

переработка и повторное использование Повторное использование восстановленных узлов и компонентов ТБМ или целых ТБМ оказывает большое влияние на снижение углеродного следа оборудования. Доступность эксплуатационных данных и истории технического обслуживания ТБМ или его узлов является ключевой информацией для оценки оставшегося срока службы и/или необходимых этапов восстановления.

4 Прогноз

На фоне предыдущих вариантов более общее расположение можно обрисовать следующим образом: рабочие места в машинном тоннеле становятся все более безопасными и привлекательными; строительные площадки достигают все большей эффективности; используемые машины оснащены для безопасного обслуживания все более сложных условий; в целом, очевидные тенденции показывают, что идея устойчивого развития эффективно распространяется на всех участников и во всех процессах - взгляд на уже достигнутый прогресс и прогресс, ожидаемый в ближайшие годы, вселяет уверенность. Дисциплины, которые сегодня дают существенный импульс этим достижениям, - это оцифровка и автоматизация. Приведенные выше темы, которые были лишь кратко затронуты, служат примером практической реализации концепции в значительной степени автоматизированной и широко цифровизированной системы туннелирования. Применение указанных подсистем на конкретных двигательных проектах проходит успешно. Опыт эксплуатации этих систем на строительной площадке и последующие этапы разработки позволяют добиться дальнейших улучшений в пользу более безопасной и эффективной эксплуатации и, что не менее важно, привлекательных рабочих мест.

|

Весь комплекс генподрядных работ по строительству подземных сетей.

. // // . ..................................................................... . ..................................................................... .ceo@микротоннелирование.рф .ceo@микротоннелирование.рф

ПРОЕКТИРОВАНИЕ - ЭКСПЕРТИЗА - СТРОИТЕЛЬСТВО

Благодаря руководству, слаженным усилиям опытных проходчиков, шахтёров и ИТР сложные проекты реализуются качественно и точно в срок.

|